🏠

🏠

🏠

🏠

化学工学とリチウム電池~分散・スラリーの作成と塗布乾燥~

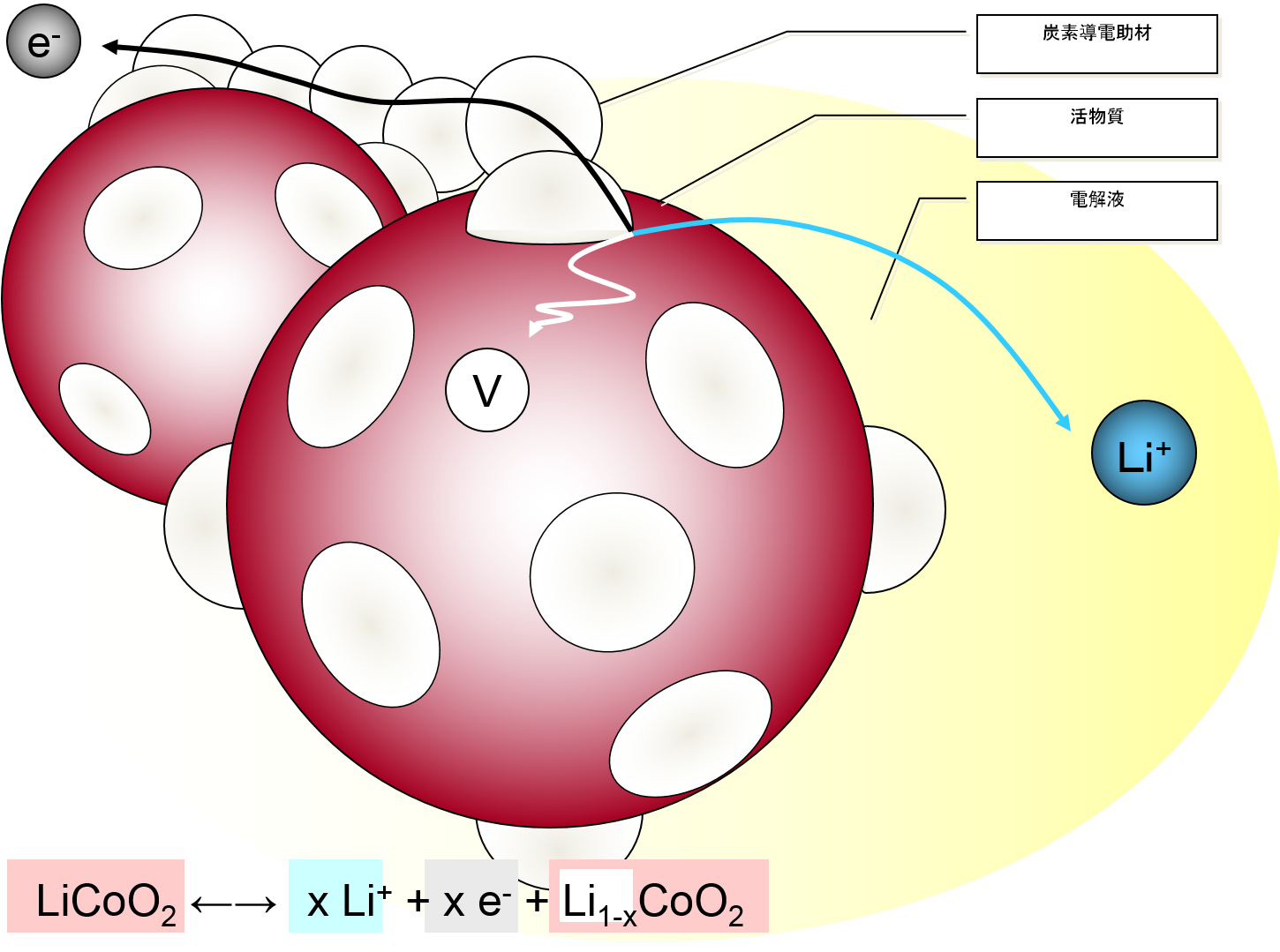

化学工学とリチウム電池~分散・スラリーの作成と塗布乾燥~電池は、正極、負極、電解質からなります。 二次電池では活物質にセラミックを使うので、セラミックスラリーから電極の形状を作ります。

電極は電池活物質を外部回路に接続する部材である。 電池の寸法や規格にあわせて、電極も形状を整える。 形状を整えるのに、金属やプラスチックでありば塑性変形を使い、あるいは溶融して型に流し込み、または切削や研磨などの機械加工を行う。 しかし一般に電池活物質はセラミックスであり、それらの加工方法が使えない。 そこでセラミックスを粒子として液体に懸濁させたセラミックススラリーとして塗布し、しかるのちに乾燥固化することで形状を整える。 この考え方は伝統的な陶器や磁器の作り方となんら変わらない。

しかしながら、電池の電極は形状だけ整えれば終わりではない。 電極には活物資の反応場としての機能が求められる。 活物質が効率よく反応して、活物質の持つ化学エネルギーで無駄なく電気エネルギーとして外部に取り出せなくてはならない。 そこで、電極スラリーの設計には、機能を発現するための電極の理解が必要となる。

電池の中では バインダーや セパレータに 高分子材料が使われることが少なくありません。 高分子材料は共有結合性化合物が多いので、電気を流さず電気化学的に不活性かと思われがちですが、 実際には電池の性能を大きく左右することがあります。

| 形態 | 説明 | 流動 | |

|---|---|---|---|

| 対流 | 重力・動力(撹拌) | ||

| 🖱 泳動 | 電位勾配/ クーロン力/導電率 抵抗過電圧 | 位置エネルギーを最小に | 慣性支配 |

| 🖱 拡散 | 濃度勾配/拡散係数 | エントロピーを最大に 拡散方程式 拡散過電圧 | 粘性支配 |

拡散と対流は、イオン移動だけでなく物質移動でも起こります。拡散はイオン移動だけでなく 熱移動でも起こります。

電極は、活物質、導電助剤、バインダーを混錬し、塗工して作られます。異なる粒子サイズのもので、電池として動作できるように設計しなければなりません。 図は、活物質、導電助剤、バインダーの粒子サイズを3D-CADアプリ、 ソリッドワークスで、3D表示したものです。

実習端末の CADソフト SOLIDWORKS(ソリッドワークス)は、教育のためのみに利用できます。 実習室以外で、 授業の課題等でSOLIDWORKSを使う場合は、 指導教員を通じて 学術情報基盤センター にお問い合わせください。

電池を作るには集電体に合材を塗布・乾燥して電極を作成し、 セパレーターを挟んで巻き取り、パッケージに封入し、電解液を注入するといった工程が必要になります。

| 粉体の例 | 粒径 /μm | 説明 | |

|---|---|---|---|

| アセチレンブラック | 0.1 | アセチレンを不完全燃焼させて作る炭素材料(気相合成) 電池の 導電助剤に使う | |

| フライアッシュ | 0.5 | 石炭火力発電所で微粉炭を燃焼した際に発生する石炭灰のうち、 集塵器で採取された灰のこと * セメントの原料として再利用する。 | |

| タルク | 1 | ||

| 白亜(チョーク) | 1 | ||

| 噴霧スズ粉 | 10 | ||

| 還元鉄粉 | 100 | ||

| ポリスチレンラテックス | 1 |

固体の微粒子の集まりを粉体と言います。 セメント 工業や薬品工業などで粉体を取り扱います。 固体と粉体がかかわる製造工程は、 固体の 粉砕、固体の混合、固体と固体の反応、固体と液体の反応、固体と液体の分離(乾燥)などからなります 3 ) 。

単位質量の 粉体 の全表面積を、 粉体 の 比表面積Ap〔m2/kg〕と言います。 一定量の固体を粉砕すると、 その表面積は粒径にほぼ反比例して増加します 4 ) 。

石臼が中国から日本に伝わったのは、平安後期。 博多では饅頭や麺の食文化と同時に、疫病の原因となる水の消毒に抹茶が使われた。

| 量名 | 記号 | 単位 | 式 | |

|---|---|---|---|---|

| 密度 | ρ | kg/m3 | ||

| 比表面積形状係数 | φ | φ=6(球、立方体、直径と高さが等しい円柱) | ||

| 直径 | d | m | d=2×半径(球) | |

| 比表面積 | S | m2/kg | S=φ÷ρ×(1/d) | |

| 比表面積 | S | m2/kg | S=φ÷ρ×∫1/d(w)*dw |

単位質量の 粉体 の全表面積を、 粉体 の比表面積と言います。 一定量の固体を 粉砕すると、 その表面積は粒径にほぼ反比例して増加します 7 ) 。

電池は固相反応を使うことが多いので、活物質は固体粒子を扱うことになります。 活物質自体が電子伝導性があればよいのですが、十分な電子伝導性がない場合は、導電助剤を使うことになります。 塗布のための粘度調整や、乾燥後の接着のためにバインダーや溶媒も加えて合材スラリーを作成します。 (機能界面設計工学特論)

アリはなぜ泳げないか?

合材層には、活物質、 導電助剤 があり、 電解液が浸透する空隙が存在します。 コバルト酸リチウムに代表される多くの正極活物質は、酸化物です。酸化物はイオン結合しており、導電性に乏しいです。

炭素粒子の表面は、炭素ではありません。 むしろほとんど水素と言った方がいいでしょう 9 ) 。

グラファイトを構成するグラフェン面(六角網面)は、無限に大きい平面というわけではありません。 端面(エッジ面)は、水素、水酸基、酸素などで終端されていると考えられます 10 ) 。

グラファイト でもCNTでも六角網面では、 半金属ないし半導体の伝導性がありますが、 炭素粒子の 接合界面では、 ホッピング伝導か ツェナー降伏 * となっている可能性があります。

炭素(黒鉛、石墨、グラファイト)は、 半金属です。 伝導帯と価電子帯のバンドキャップが0です。 フェルミ準位がそこにあります。 それで、熱で生成した電子とホールが、ある波数で非局在化して電気伝導に預かります。

しかしグラファイトのエッジ面は、水素などで終端されています。 炭素粒子と炭素粒子が接触し、接合するエッジ面では、電子は局在化していると考えられます。 ここでは、バンドギャップが存在します。伝導帯の最下部であるLUMOは、 フェルミ準位の上となり、電子が少なく、空乏層となっていると考えられます。

しかしながら、エッジ面とエッジ面が十分に近接すれば、 ツェナー降伏によるトンネル電流が流れると考えられます。 エッジ面とエッジ面との距離が近づくと、トンネル電流は指数的に大きくなるため、 炭素粉末の粉末抵抗は、圧力に対して指数的に小さくなります。 リチウムイオン二次電池などで、電極をプレスするのは、ひとつにはそのためです。

* *

合材電極内部の活物質表面には、導電助剤、電解液、活物質の三相界面がある。 充電時には、電子が電子パスの導電助剤へ、リチウムイオンがイオンパスの電解液へ、そして空孔(ベーカンシー)が活物質バルクへと移動する。

電池反応には、活物質、電子伝導パスの導電材、イオンパスの電解質の 3相界面が必要です。

たとえば、コバルト酸リチウムの粉とアセチレンブラックの粉を混ぜて、 PVDFのNMP溶液を加えてよく練って、正極合材スラリーとします。 活物質の量で電池容量が決まるので、できるだけ活物質の割合は多くします。

塗布厚みが不均一になると電流分布にムラを生じて 電池の劣化の原因となるので、エッジのカタチが崩れないように 適度なチクソトロピーを持たせるように設計します。

学会発表| 目的 | 背景 | 特徴 | 例 | |

|---|---|---|---|---|

| 物質の移動 | 輸送 | 溶かす | ||

| 加圧 | 💪 第一次産業革命 | つぶす、圧力釜 | ポンプ で気体を圧縮する。 🏞 アンモニア | |

| 熱の移動 | 加熱 | 🔥 | 温度 |

炉

ボイラー

茹でる、煮る、蒸す 🏞 製鉄 1500℃ |

| 冷却 | 💪 第一次産業革命 | 冷ます 酸素 | ||

| 固体の処理 | 撹拌・混合 | 混ぜる | ||

|

固体と液体 液体と液体 |

溶解 | 溶かす | ||

| 撹拌・混合 | 混ぜる | |||

| 粉砕 11 ) ・ 解砕・分散 12 ) | 砕く、 👨🏫 マヨネーズ 、チョコレート | |||

| 濾過・ 沈降・ 乾燥 | 干す | |||

| 再結晶・塩析 | ||||

| 気体・ 液体・固体 中からある成分を取り出す | 分離・抽出 | 濾す | ||

| 蒸留 ・分留 | 🏞 ナフサ ガソリン ウイスキー シリコン | |||

| 電気を使う | 電解製造 電解・電析 | ⚡ 第2次産業革命 | 🏞 アルミニウム q.64 めっき | |

| 電解精錬 | ||||

| 電気透析 | かん水 | |||

| 光を使う | 露光 | ⚡ 第3次産業革命 | フォトリソグラフィー |

化学反応を起こさせる操作すなわち反応操作(unit process)のほかに、いろいろな物理的な操作を必要とする。この物理的な操作を単位操作(unit operation)という 13 ) 14 ) 15 ) 。

混合と解砕は別物です。

| 種類 | 構造 | 特徴 | 用途 |

|---|---|---|---|

|

アニオン界面活性剤 (陰イオン界面活性剤) |

親油性(非極性)のはじっこがアニオンの親水性(極性) 石鹸 | 親水基がイオン | 洗剤 |

|

カチオン界面活性剤 親油性(非極性)のはじっこがカチオンの親水性(極性) (陽イオン界面活性剤) |

|||

|

両性界面活性剤 |

|||

|

ノニオン界面活性剤 (非イオン界面活性剤) |

高級アルコール系 | 親水基と疎水基のバランスを変える |

界面活性剤は、懸濁液などをつくるときに大きな役割を果たします。

HLB、クラフト点、曇り点などが指標として使われます 16 ) 。

油脂や石油から作ります。

粘性と弾性が非線形です。

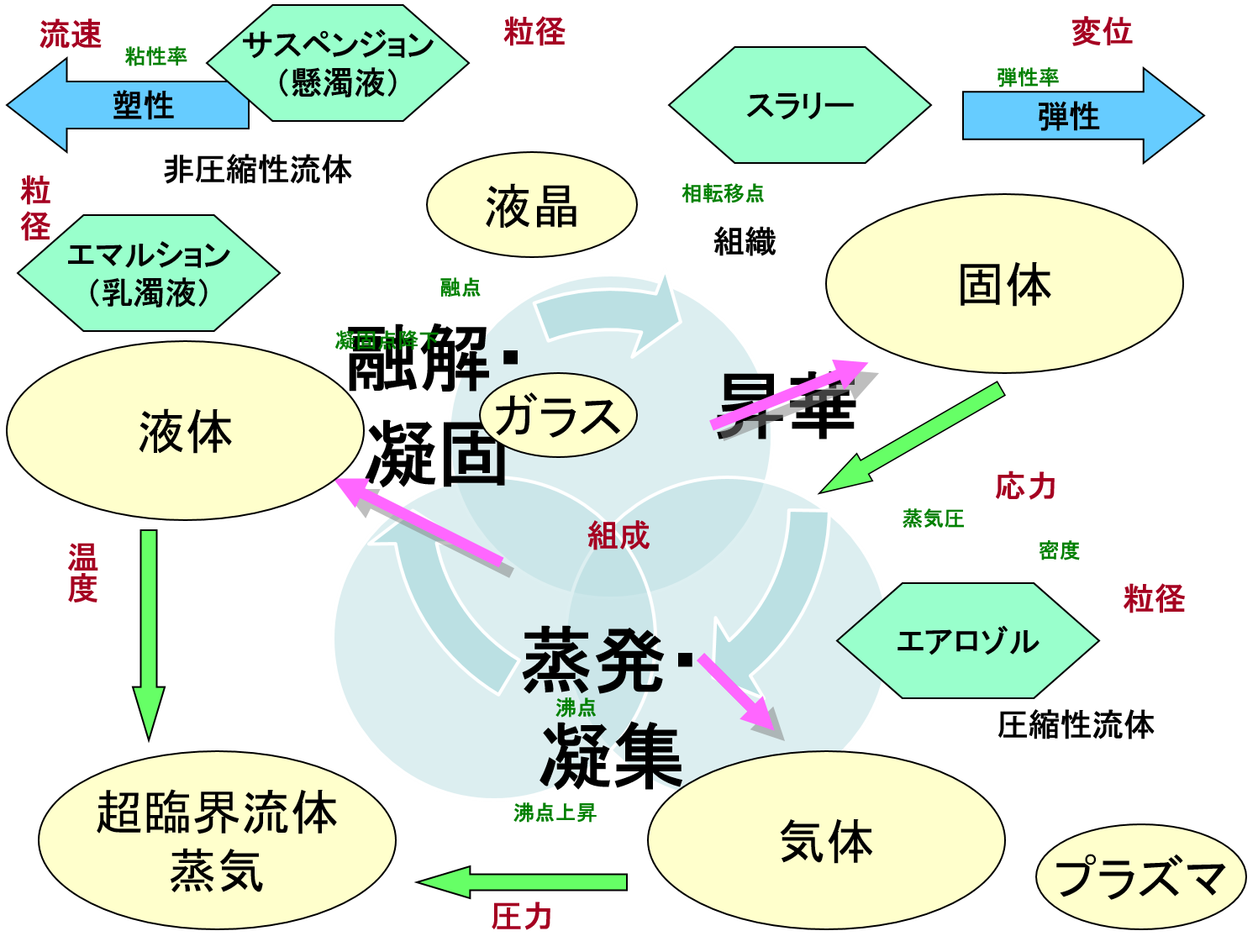

分子が自由に動き回っているのが気体です。

元素が秩序正しく格子点に固定されているのが固体の 結晶です。

温度や圧力 によって、物質が固体、液体、気体、 超臨界流体のいずれの 状態を示した図を 状態図と言います。 分子結晶は、昇華しやすく、 イオン結晶は、融点や沸点が高いです。

集電体単位面積あたりの活物質の量を最適設計することで、 高出力設計か高エネルギー密度設計かが決まります。 溶液抵抗は電極間距離が小さいほど小さくなるので、 電極層の厚みとセパレータの厚みを最適化します。

乾燥は合材の分散媒を分離し、分散質を集電体に固着することだ。 PVDF+NMP系の場合は、NMPを乾燥するし、水系バインダーの場合は、水を乾燥することになる。 自由水が残留しているあいだは、乾燥温度で水の蒸気圧が決まる。 あとは大気圧あるいは減圧下で蒸発が進む。 蒸発した蒸気を拡散あるいは対流で物質移動する。 ただし、スラリー内部は対流が到達せず、拡散に頼らざる得ない。 タクトタイムを上げようとして熱風の風量をあげると 表面に被膜が形成して残留する溶媒が多くなる。 電極厚みが増すほど、電極内部の溶媒の物質移動が困難となる。 そのような場合、電極内部まで放射によって熱を伝える赤外線加熱を使うのもひとつの方法だ。

乾燥速度は、含水率の時間変化である。乾燥速度と含水率の関係をグラフで表したものを 乾燥特性曲線(drying caracteristic curve)という 19 ) 。

定率乾燥期間の乾燥速度は、空気の温度と湿球温度の差、および固体の表面積に比例する。 したがって乾燥速度を大きくするためには、高温・低湿度の空気を使って、表面積を大きくし、対流による物質移動を促すのがよい。

減率乾燥期間の乾燥速度は、固体内部の水分の移動に支配される。 よって材料の大きさを小さくするか暑さを薄くし、温度を高くするのが有効である。 しかし温度が高すぎたり乾燥速度が大きすぎると乾燥が付近位置になり 湾曲やひび割れの原因となる。

乾燥は、日常の洗濯、食器洗いだけでなく、 半導体、印刷、製紙など重要かつもっとも時間のかかる単位操作である。

コンダクトメトリーによる炭素材料分散スラリー乾燥過程における導電ネットワーク形成の解析

リチウムイオン二次電池合材スラリーのin-situインピーダンス測定による乾燥プロセスの解析

住宅では、断熱性能が求められます。 自動車用の電池では、放熱性能が求められます。

「椅子を高く持ち上げたときに消費するエネルギーは、椅子の位置エネルギーに時間をかけて求めることができる」はほんとうか?? 問

銅の電解精錬に使う電力は何のためか?それを節電するにはどうしたらいいか?注意すべき点は何か?? 問