🏠

🏠

🏠

🏠

| 分類 | 材料 | 特徴 |

|---|---|---|

| 電極材料 | 正極材料 (活物質) | 極性固体、 酸化物、 イオン結合、 絶縁体 |

| 負極材料 (活物質) | 極性固体(金属やグラファイト)/非極性固体(酸化物) | |

| 導電材 | 非極性固体 炭素材料 | |

| 分散剤 | 界面活性剤 | |

| ◇ バインダー | 界面活性剤 | |

| CMC・増粘剤 | 極性材料 | |

| 集電体 (金属) | 非極性固体 | |

| 電解質 | 電解液、添加剤* | |

| セパレータ | ||

| その他 | 外包材・リードタブ |

界面は、 極性どうし、あるいは非極性どうし、だとなじみがいい。 異なる界面では、なじみが悪いので、界面活性剤などを検討する。

| 種類 | 略号 | 樹脂名 | 用途 |

|---|---|---|---|

| 熱可塑性樹脂 | PE | ポリエチレン | 包装材、石油タンク、バケツ |

| PP | ポリプロピレン | ||

| PVC | ポリ塩化ビニル | 水道管 | |

| PS | ポリスチレン | CDケース、食品 容器 | |

| PET | ポリエチレンテレフタラート | ペットボトル | |

| PVdC | ポリ塩化ビニリデン | ||

| PVdF | ポリフッ化ビニリデン 2 ) | LIB 正極 バインダー | |

| 熱硬化性樹脂 | FF | フェノール樹脂 | プリント基板 |

| MF | メラミン樹脂 | 食卓用品 |

プラスチック材料は、 非金属材料です。 非金属材料には、ガラスなどの無機高分子材料、やセルロースやたんぱく質など天然高分子材料があります。 エンジニアリングプラスチックとして、導電性高分子などもあります。

👨🏫 有機高分子化学―プラスチック、ゴム―| 略号 | ゴム名 | 用途 | |

|---|---|---|---|

| 天然ゴム | |||

| IR | イソプレンゴム | ||

| BR | ブタジエンゴム | ||

| SBR | スチレンブタジエンゴム | LIB 負極 バインダー | |

| NBR | アクリロニトリル-ブタジエンゴム | O-リング |

正極スラリー中に含まれる異物金属の検出に関する研究. 第59回電池討論会, 大阪府立国際会議場(グランキューブ大阪). 2018.

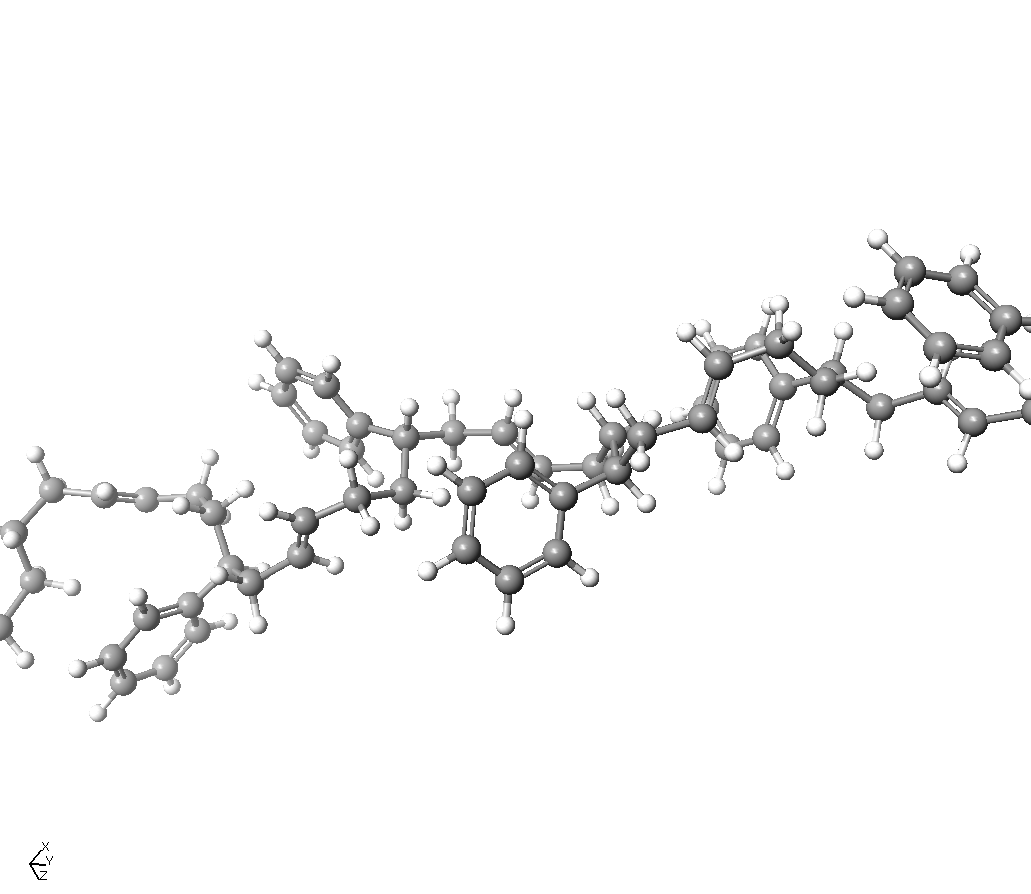

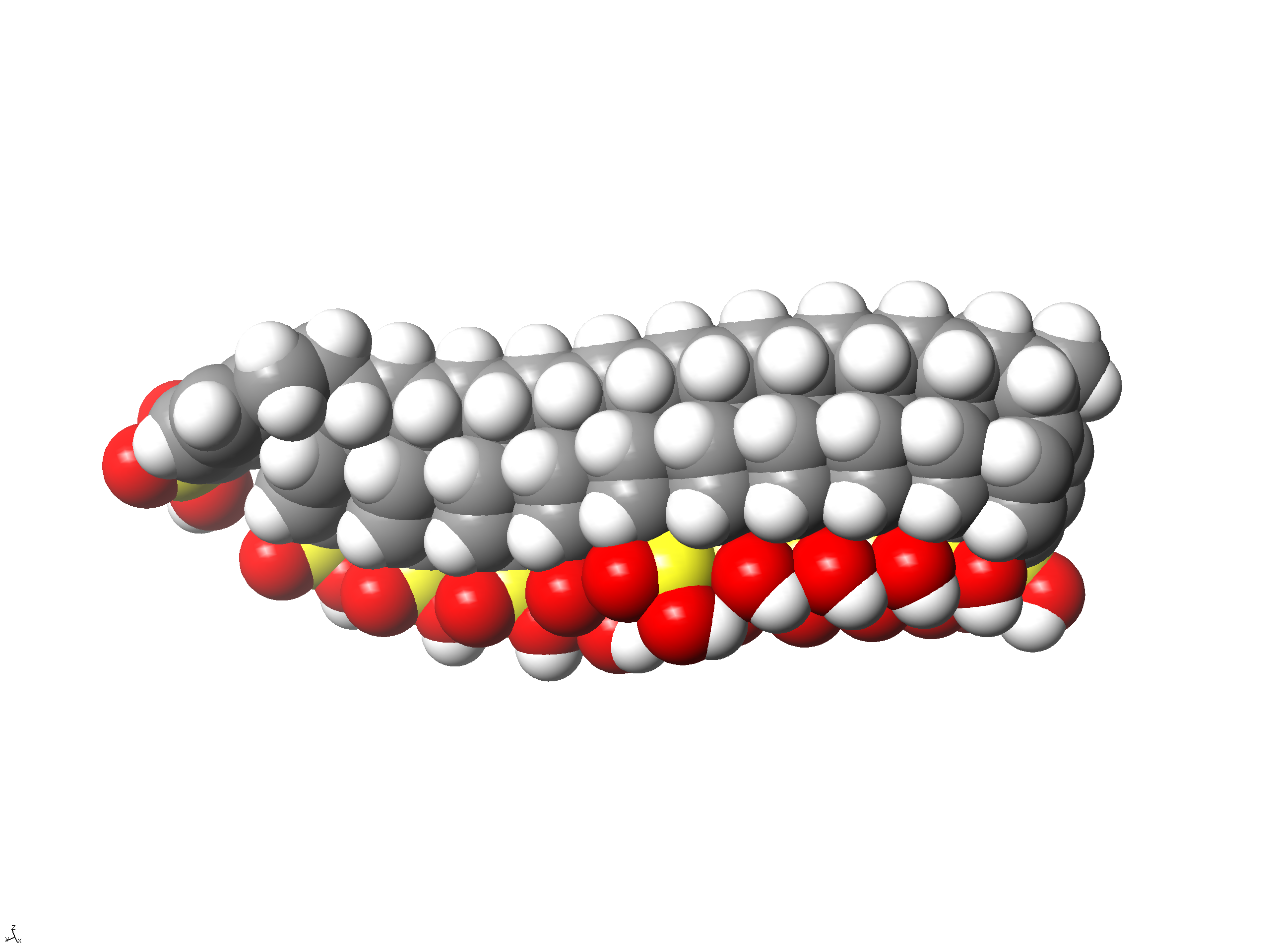

溶剤系バインダーと水分散系バインダーがあります。 溶剤系バインダーとしてPVDF+NMPの組み合わせが知られています。 重合の方法によって微妙に電池性能の影響が現れます。 PVDFの極性はとても大事で、なかなかほかのバインダーの追従を許しません。 ただ、極性があるがために結晶性があるので、機械的な折り曲げに対して柔軟性に乏しくなることが懸念されます。 水分散系バインダーは粘度の調整のために増粘剤が使われます。 SBR+CMC+水の組み合わせが知られていますが、SBRはその内部の共役二重結合のせいか若干電流のリークが見られます。 そのせいでSBRが酸化するのか、それとも接している電解液が酸化するのかはさだかではありませんが、 あまり正極には向いていないようです。

合材は極性の活物質、非極性の導電助剤は混錬するため、分散剤が使われます。 界面活性剤には、アニオン、カチオン、ノニオンなどが知られていますが、 電池では電解液にイオンが溶け出して悪さするのが懸念されるため、 主に高分子系の分散剤が使われます。 粒子表面に吸着した静電的な反発力よりも分子のかさ高さを利用した分散といえます。 できれば乾燥時に熱分解よって揮発していなくなってくれるものがありがたいです。

| 種類 | 構造 | 特徴 | 用途 |

|---|---|---|---|

|

アニオン界面活性剤 (陰イオン界面活性剤) |

親油性(非極性)のはじっこがアニオンの親水性(極性) 石鹸 | 親水基がイオン | 洗剤 |

|

カチオン界面活性剤 親油性(非極性)のはじっこがカチオンの親水性(極性) (陽イオン界面活性剤) |

|||

|

両性界面活性剤 |

|||

|

ノニオン界面活性剤 (非イオン界面活性剤) |

高級アルコール系 | 親水基と疎水基のバランスを変える |

界面活性剤は、懸濁液などをつくるときに大きな役割を果たします。

内部抵抗を下げるには薄い方がいいのですが、 そうすると短絡のリスクが高まります。 一般的に多孔性のフィルムが使われますが、 製法によって穴の開き方が異なります。 穴の開き方によってはマイクロショートによる金属析出に対して脆性となることもあります。 正極活物質は酸化剤なので、活物質に触れるところは耐酸化性が要求されます。

ラミネートパッケージの内装にも高分子フィルムが使われます。 もちろん、有機電解液に溶解したり膨潤したりしないことが前提となりますが、 ヒートシール性などが重要となります。 タブの取り出し口のところはとくに電解液のリークの原因となりますので、 タブに使用する金属との密着性が期待できる高分子材料を選びましょう。

導電性高分子という材料があります。 電気を流すのだから、導電助剤に使ったらよさそうなものですが、 分子内を電気をよく流すということと、分子間で電気が流れるということをいっしょにしてはいけません。 コンデンサのように高い周波数で一時的に電気を流すのであればよいのですが、 電池のように継続的に直流電流を流すのであれば、分子間でも連続的に電流が流れる必要があります。 極性の強い導電性高分子は一般的にアルミニウム集電体の接触抵抗を増大させるため、 コンデンサには向いていますが、電池にはあまり向いていません。

「椅子を高く持ち上げたときに消費するエネルギーは、椅子の位置エネルギーに時間をかけて求めることができる」はほんとうか?? 問

銅の電解精錬に使う電力は何のためか?それを節電するにはどうしたらいいか?注意すべき点は何か?? 問