(5.14)

水素は石油精製、アンモニア合成など広範な分野で用いられている。かつては水を電気分解して水素を得る水電解(water electrolysis)が重要な工業プロセスであったが、現在では、大部分石油、天然ガスなどの改質により作られている。特に電力コストの高い我国においては大規模なものはほとんどなくなった。しかい、世界的に見ると、カナダ、ブラジル、ザイールなどのように水力発電により安い電力の得られる箇所には大型新鋭電解槽が作られている。また、クリーンな二次エネルギーとして注目されている水素を水から作り出す、唯一の工業的に確立された方法として注目されている。さらに、二酸化炭素ガスによる地球レベルでの環境汚染の進行を考えると、原子力発電のロードレベリング用としての夜間の水電解、太陽エネルギーを電気に代えたのち、電解して水素として貯えるエネルギーシステムは今後重要性を増して売ると思われる。

現在工業プロセスとして採用されている水電解はアルカリ水溶液中で行われており、反応は次の通りである。

アノード反応 2OH⁻→1/2O₂+H₂O+2e (5.11)

カソード反応 2H₂O+2e→H₂+2OH⁻ (5.12)

全反応 H₂O→H₂+1/2O₂ (5.13)

理論分解電圧

(5.14)

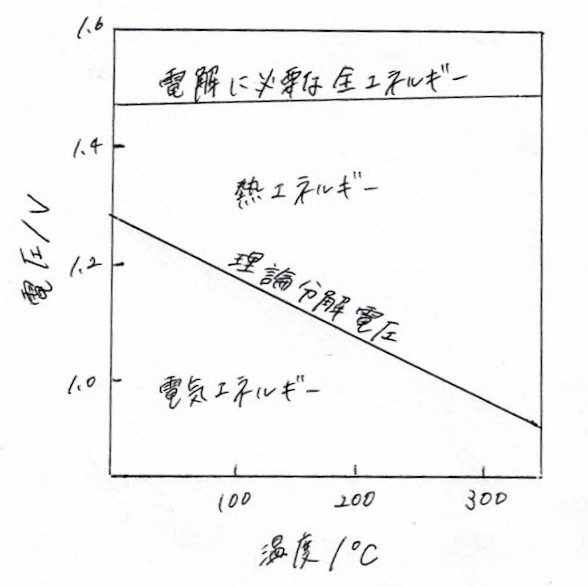

ここで、PH₂、PO₂は水素、酸素の分圧、aH₂Oは水の活量である。E⁰は標準理論分解電圧であり25℃、1atmで1.23Vとなる。しかしながら水の分解反応は吸熱反応であるため、実際に水電解を続行させるためには熱の補給も必要である。ふつうこの熱エネルギーは電気分はい時の反応の非可逆的な部分、つまり電極の抵抗や液抵抗によるオーム損失、電極過電圧によって生ずる発熱で補われる。図5.3には水の理論分解電圧(自由エネルギーにより計算される)と熱を含む電気分解に必要な全理論電圧(エンタルピー変化により計算され、理論稼働電圧(enthalpic voltage)とも呼ばれる)の温度依存を示す。電解に必要な全エネルギーは温度が変化しても大きなちがいがないか、高温になると熱の形で使用できる部分が大きくなり、理論分解電圧が低下することがわかる。

電解質としては、酸での電解も可能であるが、鉄あるいはニッケルと共存性ノ良いアルカリ水溶液が用いられる。20~30%KOH水溶液が用いられるが、ここでは電解質の抵抗を下げる点に留意されている。

電極材料はアノードにはニッケルメッキを施したスチール、カソードには軟鋼をそのままかニッケルメッキで安定したり、硫化処理して活性を上げて使用されている。いずれの電極も表面を粗面化して活性化し、ガス抜けを良くするため基本的にはエクスパンドメタルなどを使用している。

生成する水素、酸素の分離のための隔膜には石綿膜が用いられており、ニッケル線などで補強されることもある。電解槽温度は電極過電圧、液抵抗の面から考えて高温が望ましく、80℃位で運転される。この温度は材料として鉄が使用できる上限で、これを超えると個々の装置材料の劣化が著しく、新たな材料の開発が必要となる。

表5.5には現在運転されている水電解槽も諸元を示す。圧力は中将は常圧であるが、Lurgiの方式だけが実用化している中では唯一加圧式である。

表5.5 水電解槽の例

| Electrolyzer Corp | BBC | Norsk Hydro | De Nora | Lyrgi | |

|---|---|---|---|---|---|

| セル方式 | 単極 | 複極 | 複極 | 複極 | 複極 |

| 圧力(kg/cm³) | 常圧 | 常圧 | 常圧 | 常圧 | 30 |

| 温度(℃) | 70 | 80 | 80 | 80 | 90 |

| 電解液(KOH,%) | 28 | 25 | 25 | 29 | 25 |

| 電流密度(A/m²) | 1,340 | 2,000 | 1,750 | 1,500 | 2,000 |

| 槽電圧(V) | 1.90 | 2.04 | 1.75 | 1.90 | 1.86 |

| 電球効率(%) | >99.9 | >99.9 | >98 | 98.5 | 98.75 |

| 電解電力(kW・h/Nm²・H₂) | 4.9 | 4.9 | 4.9 | 4.6 | 4.5 |

得られた水素を燃焼させる時に発生する熱量(ΔH)を投入した電気エネルギーで除した値は水電解のエネルギー変換効率(enegry conversion effciency)という。この値は現状では70~80%である。より効率の高い電解槽も開発中である。高温・高圧水電解法は高圧にして水の沸騰を防いで高温での水電解を行う。理論分解電圧、電極反応抵抗、液抵抗が下がり、さらに生成ガスの圧縮の仕事が軽減されるという利点を有するが、構造材料に問題が多い。アルカリ水溶液の代わりに電解質として水素イオン導電体である高分子固体電解質(solid polymer electrolyte,SPE)を用いた新電解法はSPE電解と呼ばれる。これはSPE膜上に直接電極をつけるので、コンパクトな槽構造となり、高電流密度での操作が可能となる。小型のものは商品化されている。