ポリスチレンスルホン酸の分子配向とアルミ固体電解コンデンサにおける耐電圧の向上性. 2019年電気化学秋季大会,山梨大学 甲府キャンパス,2019.

1.緒言

2.実験方法

3.実験結果と考察

4.結論

5.参考文献

6.謝辞

7.おまけ

政府は2021年秋までに「デジタル庁」を新設する方針で、デジタルトランスフォーメーションはさらに加速するだろう。 導電性高分子固体電解コンデンサは、100kHz付近で低ESRが求められるCPU周りの電源回路を中心に採用が進んできたが、 その他のデジタル機器、車載機器、産業機器にも採用が広がり、高耐電圧化への要求が高まっている。 一般的に、アルミニウム電解コンデンサに比べて、導電性高分子固体電解コンデンサの耐圧は低い。 また、ハイブリッド導電性高分子に比べて、10倍程度のリーク電流があり、リーク電流も高い。 大沼らは、陽極酸化皮膜にポリスチレンスルホン酸のアンダーコートによって、導電性高分子固体電解コンデンサの耐圧が向上すると述べている。 本研究では、導電性高分子固体電解コンデンサの陽極酸化皮膜の表面処理がリーク電流に及ぼす影響を調査したので報告する。

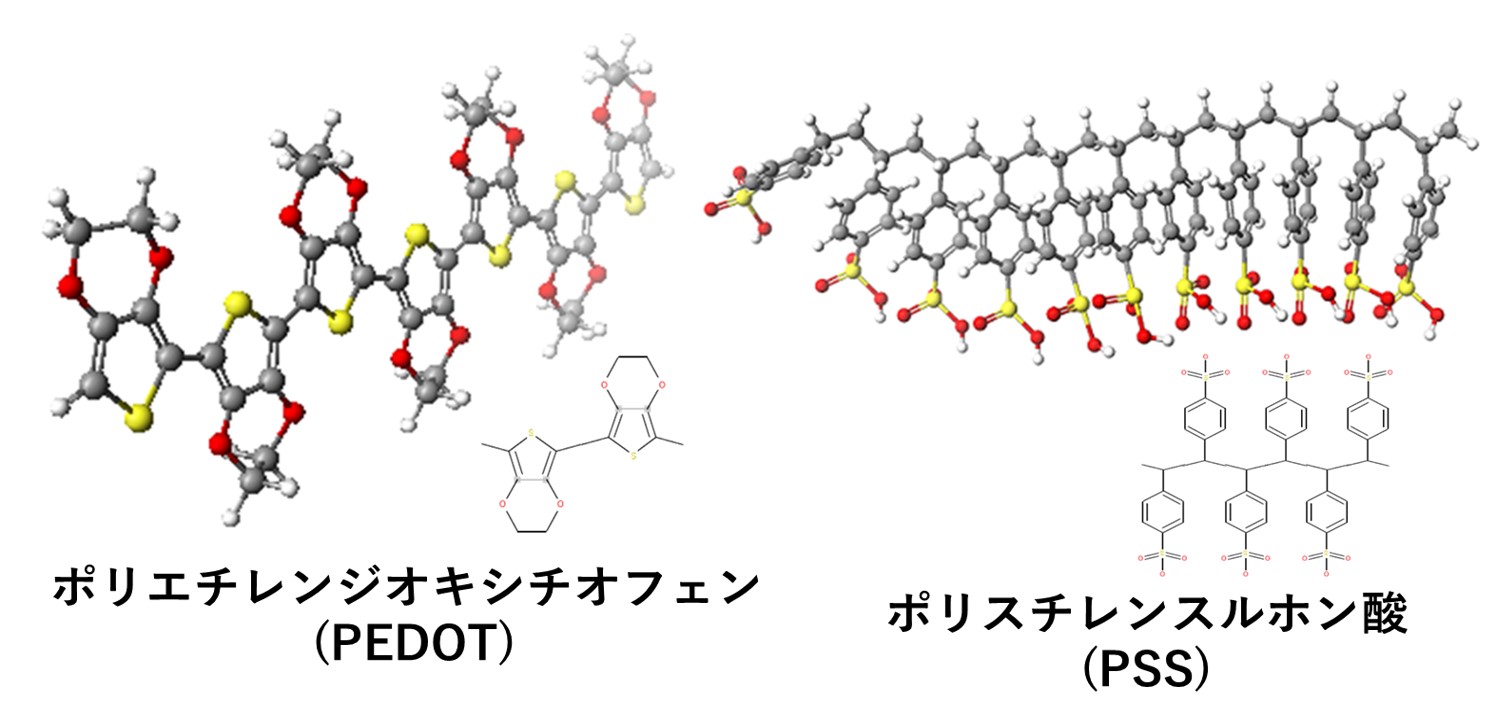

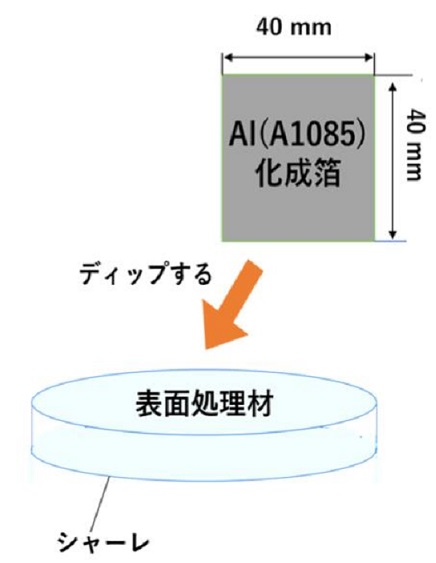

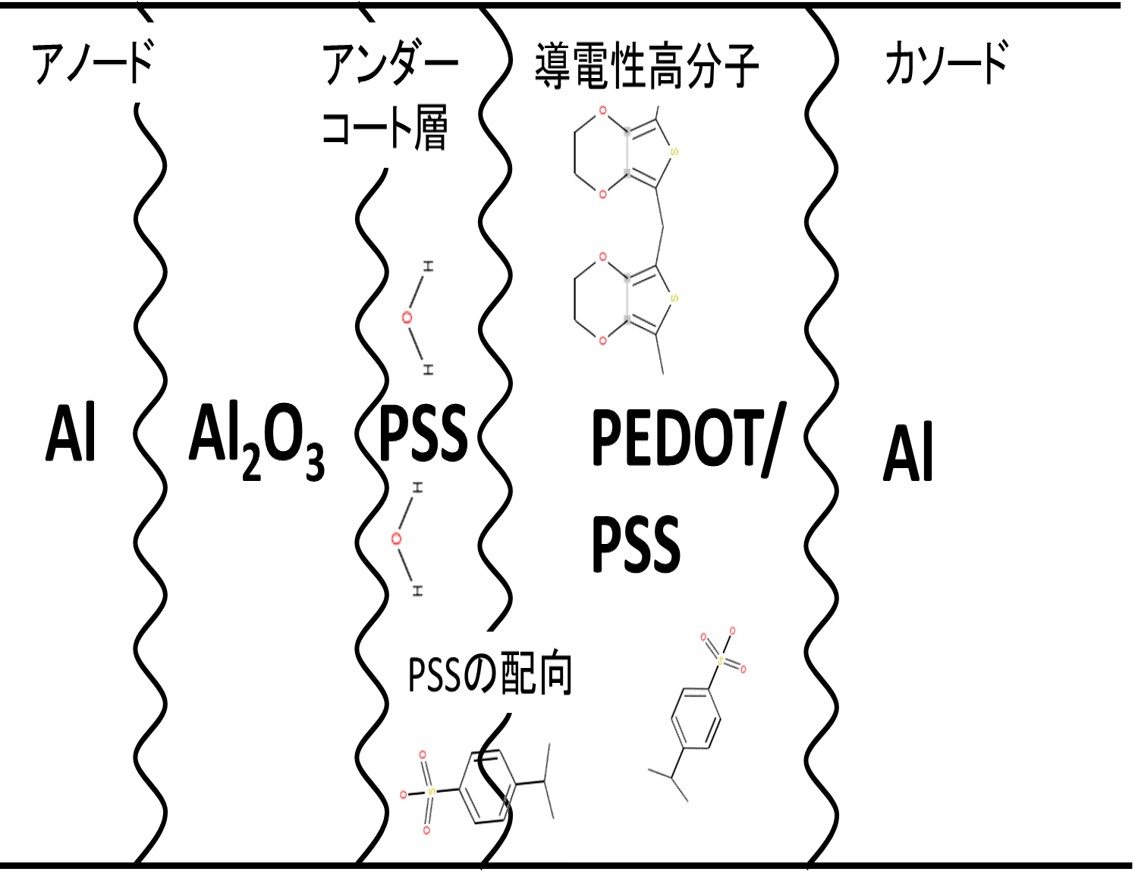

導電性高分子 ARS ひょうぎ でんか以下の図に本論文中で用いた導電性高分子であるポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルホン酸(PSS)の分子モデルと構造式を示す。

これらを混ぜ合わせたPEDOT/PSSは最も成功した導電性高分子の1つであり、水にコロイド分散が可能な点や高い導電性と透明性、優れた耐熱性と安定性を有することから、 帯電防止剤や固体電解コンデンサ、有機ELや有機太陽電池のホール注入など幅広く用いられている。 PEDOT/PSSにおいては、PEDOTからPSSが電子を引き抜くことで生成したバイポーラロン(ジカチオン)が分子内を移動し、さらに分子間をホッピングすることで電気が流れる。親水性の高いPSSが分散剤として働き、複数の分子が絡まったゲル粒子として、 PEDOTを水中に安定分散させている。

奥崎秀典、PEDOT/PSSの階層構造と電気伝導度向上のメカニズム、応用物理第83巻第10号(2014)、p834-838

電解質溶液中に分散したコロイド粒子の表面は多くの場合,帯電している。 これは,粒子表面に電荷が存在す るからである。この電荷を粒子の表面電荷という。

帯電したコロイド粒子は,電解質溶液中にそのまま存在するのではなく,まわりにイオン雲を引き連れている。 このイオン雲の中には,粒子の表面電荷と反対符号の電荷をもつ電解質イオンが同符号のイオンに比べ多く存在している。 イオン雲の中では電場の強さは,粒子表面から離れるにつれて弱くなり、やがて0となる。

イオン雲の広がり具合い,即ち,拡散電気2重層の厚さは1/κで表される。 κはDebye-Huckelパラメタと呼ばれる。 拡散電気2重層の構造は以下に示すようなコンデンサーモデルで表せる。

このモデルでは,平板の粒子を考える。粒 子の表面電位をΨo,表面電荷をQとする。 密度散電気2重層中では, 対イオンの濃度が高く,副イオンは 少ないので,副イオンを無視して,表面から1/κの距離に,表面電荷と等量のイオンがあり,コンデンサーを形成して いると考える。 電気容量C(F)の コンデンサーの電圧V(V)と電荷Qの関係はQ=CVで与えられる。 コンデンサーの極板の面積をS,間隔をd,極板間の誘電体の比誘電率をεr,真空の誘電率をε0とすると, C = (εrε0S)/d である。 この式とQ = CVを 組み合わせると, V = Qd/εrε0S = σd/εrε0 となる。σ = Q/Sは極板の単位面積あたりの電荷即ち表面電荷密度である。 粒子表面の電位ψoとバルク溶液の電位0の差を 極板間電圧Vと見なすと,V = ψo-0 = ψo である。さらに.d = 1/κとおくと, ψo = σ/εrε0κ という式が得られる。これが,コンデンサーモデルによる表面電位ψoと表面電荷密度σを関係づける式である。

・大島広行,表面電荷,色材協会誌1994年67巻5号,p.338-344

Aleksandar Despić と Vitaly P. Parkhutik らは、アノード酸化時の電流密度は、下記の式に従うと 述べている。ここで C0は電荷密度である 1)。平野らの論文から外挿してするとアルミニウムの拡 散係数 D は,25℃で 10⁻24 m²/s である 2).立花らの論文よると,活性化距離 a は 0.76×10-9m である 3). j=DC0/2a*exp(zeaE/kT) (1) NIGAM らは、ニオブ酸化物において、ブレークダウン電圧 UBが電解液の抵抗率ρの対数に比 例すると述べている 4).ここで、aB,bBは定数である。 UB=aB + bB*Log(ρ) (2) 抵抗率 ρ は、導電率 k の逆数であらわされ、導電率 k は,移動度×濃度でに比例する.抵抗率 ρ は、式(1)の表面電荷密度 C0の逆数に比例する.ゆえに,ブレークダウン電圧 Ub は式(3)で表せ る。 UB=A + B*Log(1/C0) (3)

電解液中でのイオンの拡散性と粘度の相関性については,粘性媒体中での球状物体の拡散を想定した StokesEinstein式 (1) がそのまま用いられている。

ここで、Dは拡散係数であり、kはボルツマン定数、Tは温度、ηは粘度である。 そして、定数項CSE は粘性媒体が拡散粒子にまとわりつく場合には6πを,媒体とは無関係に拡散粒子が滑って移動する場合に4πが指定される が、電解質溶液中のカチオンやアニオンではこれらの間の値を取ることが報告されている。 rは有効流体半径であり、溶媒を含まないイオン液体のようなゼロソルベントではイオンのファンデルワールス体積を球近似して 得られるイオン半径が用いられる。

・松本一,イオン液体の輸送特性 —ワルデン則の観点から—,Electrochemistry2012年80巻8号 p.591-595

粘土分散液中で、 アルミニウムをアノード酸化できるかも。

・使用したもの

以下の表に本実験で用いた器具を示す。

| 名称 | ID | CabID | メーカー | 保管場所 |

|---|---|---|---|---|

| 高電圧電源装置 | 716 | 83 | 高砂製作所 | 3-3301 |

| 定電流直流電源 | 817 | 356 | TAKASAGO | 3-3308 |

| SUSバケツ | 822 | 356 | コメリ | 3-3308 |

| シャーレ | 4801 | 83 | 3-3301 | |

| トレイ | 333 | セリア | 3-3301 | |

| 皮ポンチ(Φ=11mm) | 4730 | 335 | ムサシ | 3-3301 |

| 強制循環式恒温器(そよかぜ) | 153 | ISUZU | 3-3304 | |

| デジタルマルチメーター | 86 | sanwa | 3-3301 | |

| テスター | 3-3301 | |||

| ビーカー | 325 | 3-3301 | ||

| ディスポカップ(10 mL) | 4721 | 113 | アズワン | 3-3301 |

| ディスポスポイト | 113 | アズワン | 3-3301 | |

以下の表に本実験で用いた試薬類を示す。

| 名称 | 組成 | ID | CabID | メーカー | 保管場所 |

|---|---|---|---|---|---|

| PEDOT/PSS分散液 | 14311 | 280 | 提供品 | 3-3301 | |

| PSS分散液 | 14313 | 81 | 提供品 | 3-3301 | |

| アジピン酸アンモニウム | 14240 | 337 | 提供品 | 3-3308 | |

| 高純度精製水 | 14408 | 97 | KYK | 3-3301 | |

| アルミ箔(A1085) | 13932 | 336 | 提供品 | 3-3308 | |

・実験手順

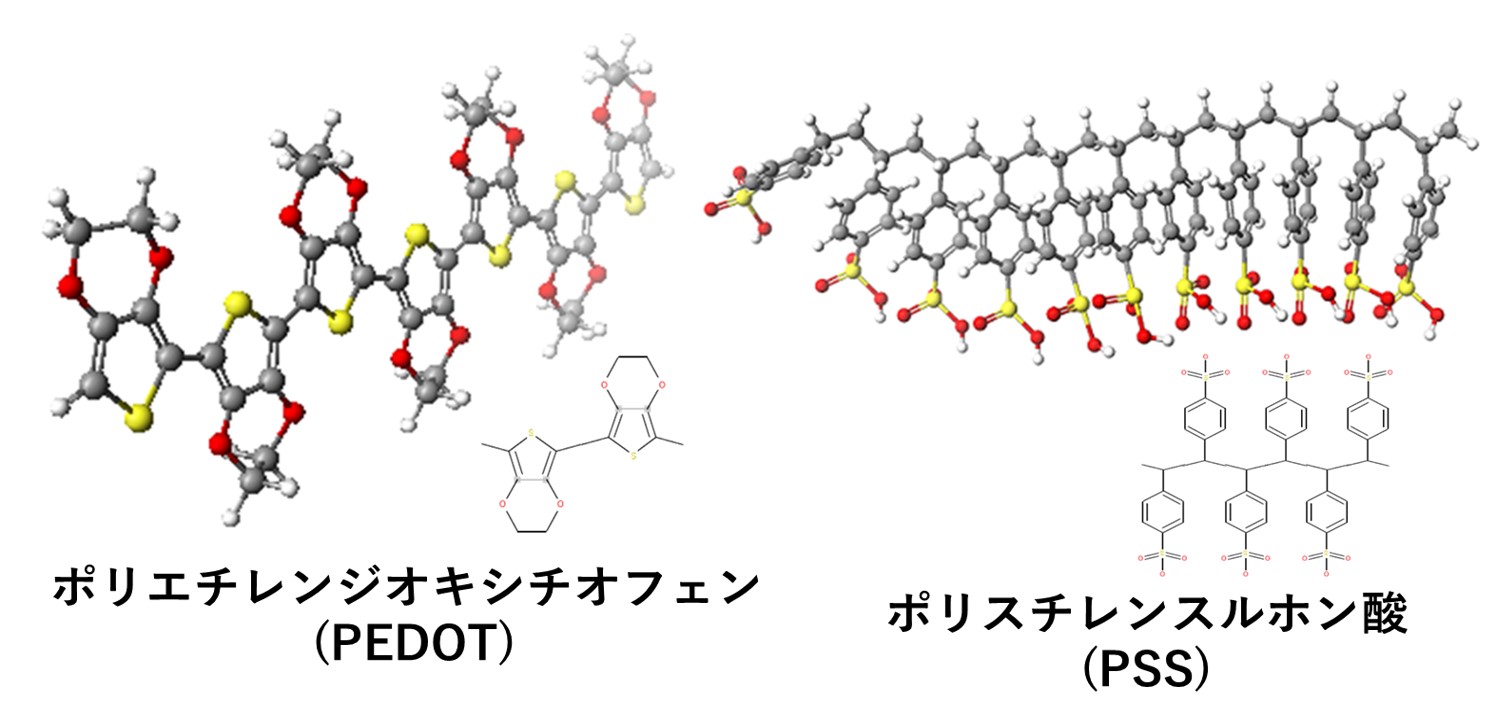

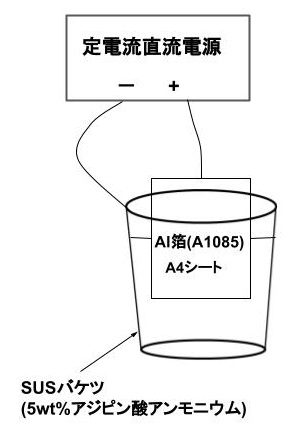

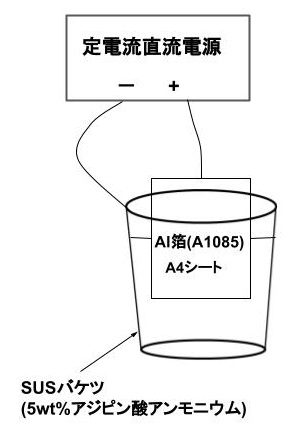

定電流直流電源を用いて図のような回路を組み, アノード箔として,アルミニウム箔(A1085)をSUSバケツ中の5wt%アジピン酸アンモニウム水溶液で,電流密度1 mA/cm²で 50 V の電圧までアノード酸化して作成した.

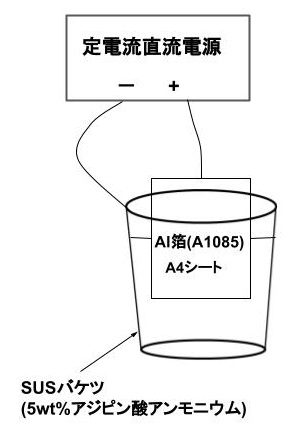

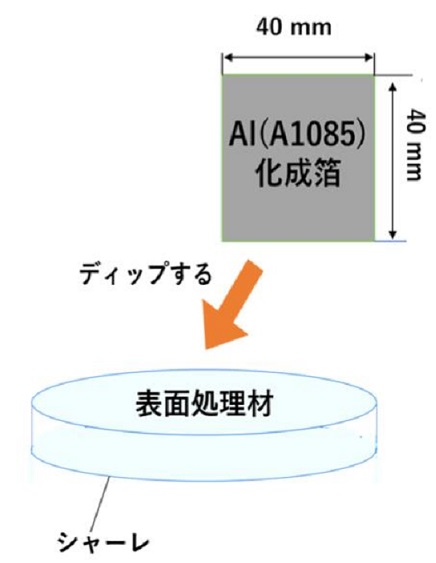

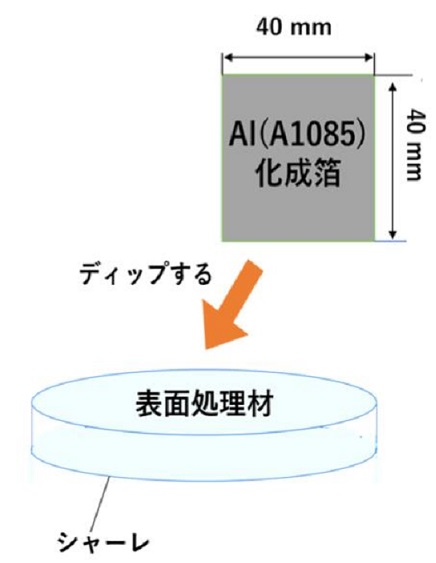

アノード酸化処理を終えたAl箔(A1085、A4サイズ)を40 mm×40 mmの大きさに切り出す。

次にシャーレにPSS分散液を注ぎ、そこへ切り出したAl化成箔の片面を30秒程浸した。

その後そよかぜを用いて,110℃の設定で20分間乾燥させて、これをPSSアンダーコートセルの陽極箔とした。

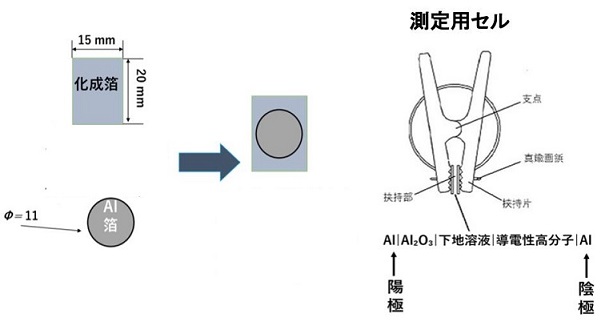

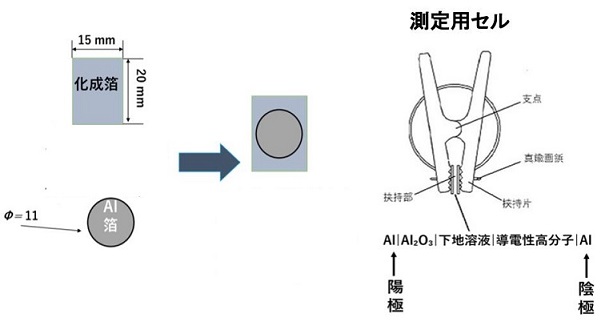

PSS分散液による表面処理を終えたアルミ箔を次に、この図に示すように15 mm×20 mmの大きさに切り出して、 PEDOT/PSS分散液を塗工し、そよかぜを用いて,110℃の設定で20分間乾燥させた。

比較用として、同様の手順で切り出した50 V化成箔にPEDOT/PSS分散液,PSS分散液のみを塗工した陽極箔も作成した。 この箔もそよかぜを用いて,110℃の設定で20分間乾燥させた。

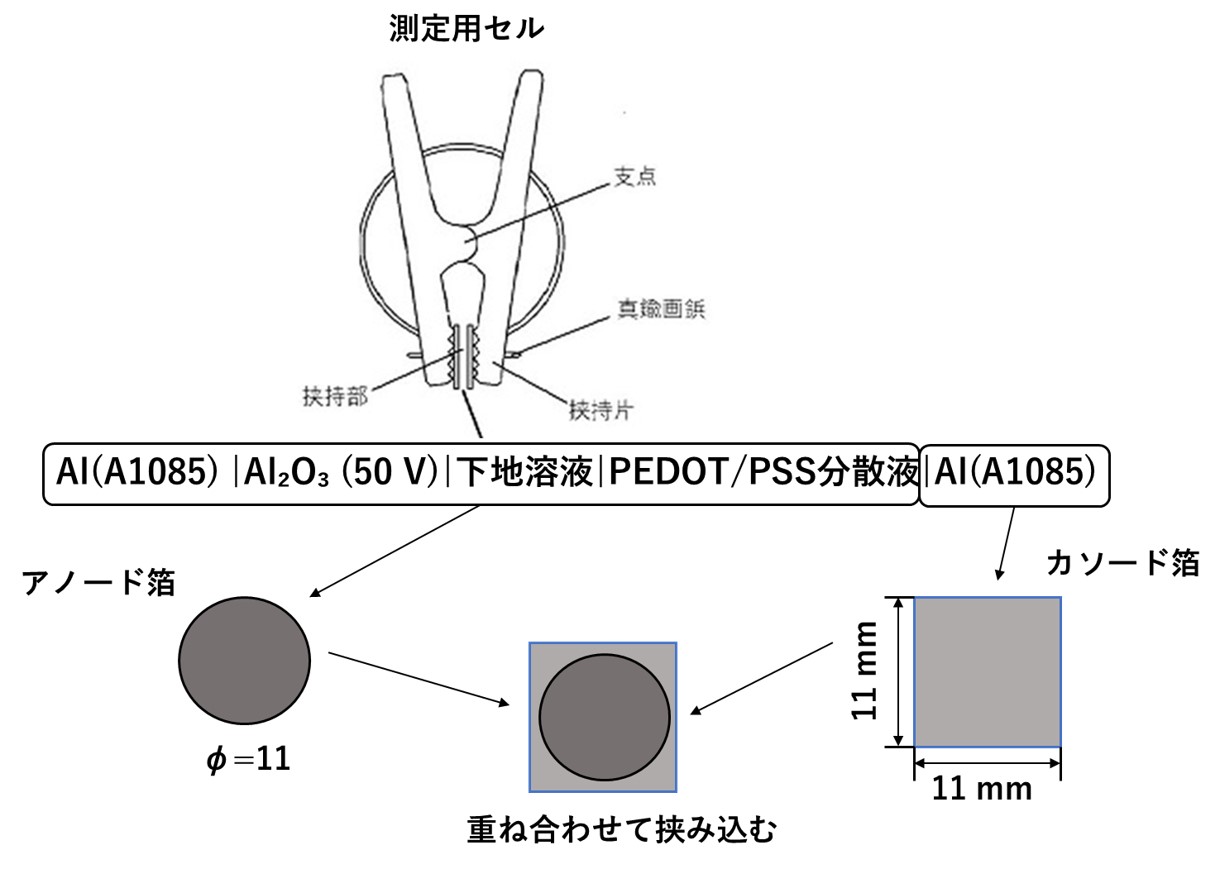

次に、陰極箔としてアルミ箔(A1085)を皮ポンチを用いて、φ=11の大きさに打ち抜いた。 そして、これらの箔を重ね合わせ、画びょうを取り付けた洗濯ばさみで挟み込んで、測定用セルとした。

以下の表に作成したセルの電池式を示す。

| 電池式 |

|---|

| Al(A1085) |Al₂O₃ (50 V)|PSS分散液|Al(A1085) |

| Al(A1085) |Al₂O₃ (50 V)|PEDOT/PSS分散液|Al(A1085) |

| Al(A1085) |Al₂O₃ (50 V)|PSS分散液|PEDOT/PSS分散液|Al(A1085) |

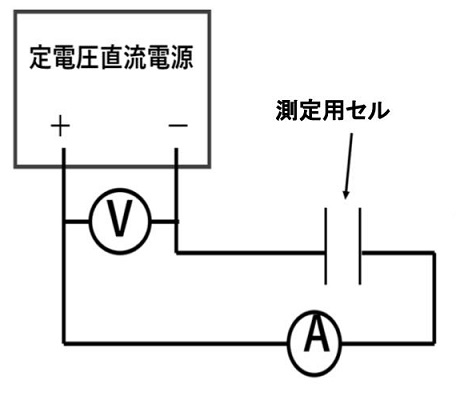

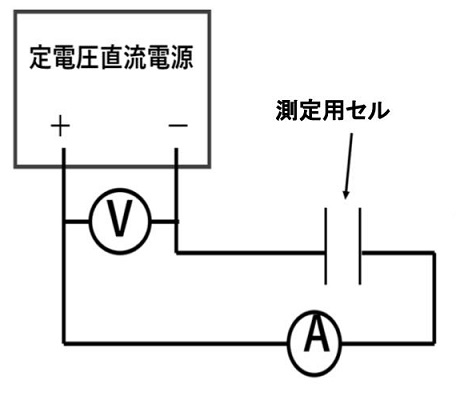

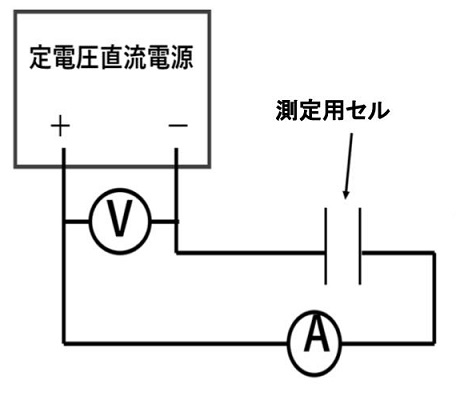

図のように作成した測定用セルを定電圧直流電源に接続し、電圧を10 Vずつ上げていき、ストップウォッチを用いて60秒後の電流値を測定して漏れ電流、耐電圧をボルタンメトリーにより評価した。 (電圧印加後に漏れ電流が流れ始めてから、急激に電流値が上昇した点を耐電圧とした。)

・使用したもの

以下の表に本実験で用いた器具を示す。

| 名称 | ID | CabID | メーカー | 保管場所 |

|---|---|---|---|---|

| 高電圧電源装置 | 716 | 83 | 高砂製作所 | 3-3301 |

| 定電流直流電源 | 817 | 356 | TAKASAGO | 3-3308 |

| SUSバケツ | 822 | 356 | コメリ | 3-3308 |

| シャーレ | 4801 | 83 | 3-3301 | |

| トレイ | 333 | セリア | 3-3301 | |

| 皮ポンチ(Φ=11mm) | 4730 | 335 | ムサシ | 3-3301 |

| 強制循環式恒温器(そよかぜ) | 153 | ISUZU | 3-3304 | |

| デジタルマルチメーター | 86 | sanwa | 3-3301 | |

| テスター | 3-3301 | |||

| ビーカー(500 mL) | 325 | 3-3301 | ||

| ディスポカップ(10 mL) | 4721 | 113 | アズワン | 3-3301 |

| ディスポスポイト | 113 | アズワン | 3-3301 | |

以下の表に本実験で用いた試薬類を示す。

| 名称 | 組成 | ID | CabID | メーカー | 保管場所 |

|---|---|---|---|---|---|

| PEDOT/PSS 分散液 | 14311 | 280 | 提供品 | 3-3301 | |

| アジピン酸アンモニウム | 14240 | 337 | 提供品 | 3-3308 | |

| 高純度精製水 | 14408 | 97 | KYK | 3-3301 | |

| EG (エチレングリコール) | 14224 | 334 | 提供品 | 3-3308 | |

| メタノール | 7351 | WAKO | 3-3303 | ||

| アセトン | 7732 | 80 | 3-3301 | ||

| n-ヘキサン | 7735 | 3-3303 | |||

| アルミ箔(A1085) | 13932 | 336 | 提供品 | 3-3308 | |

・実験手順

定電流直流電源を用いて図のような回路を組み, アノード箔として,アルミニウム箔(A1085)をSUSバケツ中の5wt%アジピン酸アンモニウム水溶液で,電流密度1 mA/cm²で 50 V の電圧までアノード酸化して作成した.

アノード酸化処理を終えたAl箔(A1085、A4サイズ)を40 mm×40 mmの大きさに切り出す。

次にシャーレに各種下地溶液(今回はn-ヘキサン、メタノール、アセトン、エチレングリコール、純水)を注ぎ、そこへ切り出したAl化成箔の片面を30秒程浸した。

その後そよかぜを用いて,110℃の設定で20分間乾燥させて、これを陽極箔とした。

表面処理を終えたアルミ箔を次に、この図に示すように15 mm×20 mmの大きさに切り出して、 導電性高分子PEDOT/PSS分散液を塗工し、そよかぜを用いて,110℃の設定で20分間乾燥させた。これを測定用セルの陽極箔とした。

続いて、陰極箔としてアルミ箔(A1085)を皮ポンチを用いて、φ=11の大きさに打ち抜いた。

そして、これらの箔を重ね合わせ、画びょうを取り付けた洗濯ばさみで挟み込んで、測定用セルとした。

以下の表に作成したセルの電池式を示す。

| 電池式 |

|---|

| Al(A1085) |Al₂O₃ (50 V)|ヘキサン|PEDOT/PSS分散液|Al(A1085) |

| Al(A1085) |Al₂O₃ (50 V)|アセトン|PEDOT/PSS分散液|Al(A1085) |

| Al(A1085) |Al₂O₃ (50 V)|メタノール|PEDOT/PSS分散液|Al(A1085) |

| Al(A1085) |Al₂O₃ (50 V)|EG|PEDOT/PSS分散液|Al(A1085) |

| Al(A1085) |Al₂O₃ (50 V)|純水|PEDOT/PSS分散液|Al(A1085) |

図のように作成した測定用セルを定電圧直流電源に接続し、電圧を10 Vずつ上げていき、ストップウォッチを用いて60秒後の電流値を測定して漏れ電流、耐電圧をボルタンメトリーにより評価した。 (電圧印加後に漏れ電流が流れ始めてから、急激に電流値が上昇した点を耐電圧とした。)

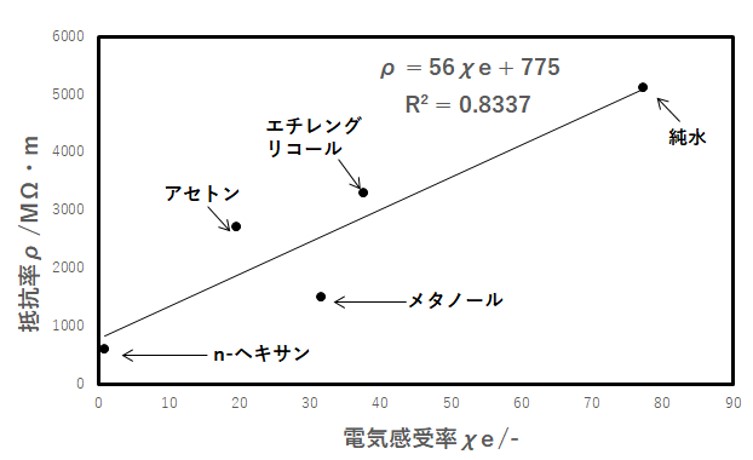

測定した曲線から耐電圧 Vws を求めた.また,見かけの電極面積と皮膜厚みを使って電場強度-電流密度曲線とした. その傾きから,皮膜の抵抗率ρを求めた.そして,文献値から求めた比誘電率εrを電気感受率χに換算し て,最小二乗法で近似し,その関係をプロットした.

・使用したもの

以下の表に本実験で用いた器具を示す。

| 名称 | ID | CabID | メーカー | 保管場所 |

|---|---|---|---|---|

| 高電圧電源装置 | 716 | 83 | 高砂製作所 | 3-3301 |

| 定電流直流電源 | 817 | 356 | TAKASAGO | 3-3308 |

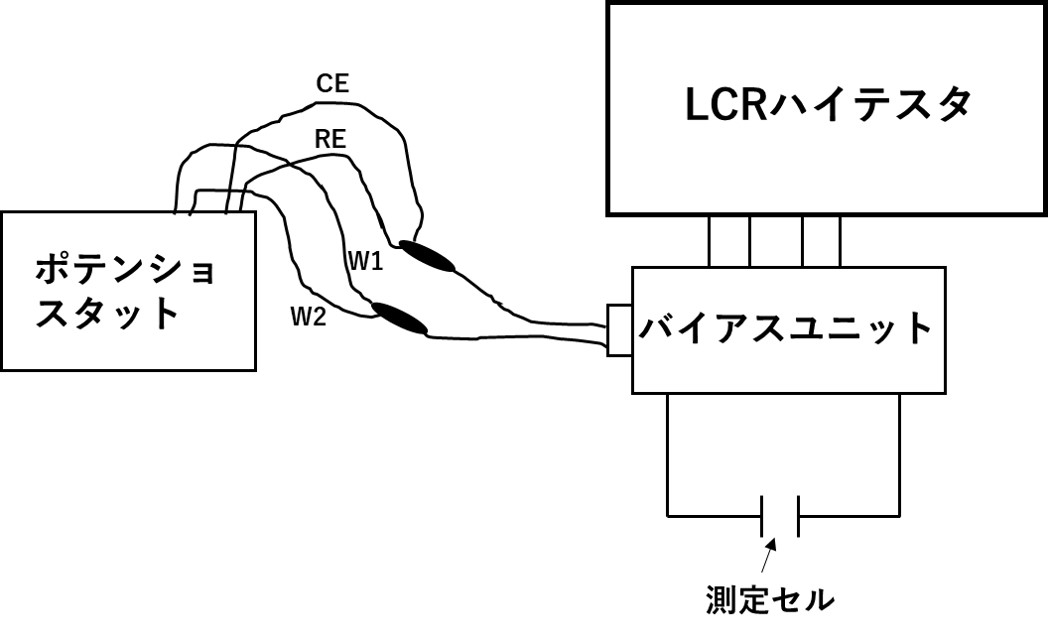

| LCRハイテスタ | 846 | 82 | HIOKI | 3-3301 |

| LCRハイテスタ DCバイアスユニット | 748 | 82 | HIOKI | 3-3301 |

| ポテンショスタット | 171 | 83 | 3-3301 | |

| SUSバケツ | 822 | 356 | コメリ | 3-3308 |

| シャーレ | 4801 | 83 | 3-3301 | |

| トレイ | 333 | セリア | 3-3301 | |

| 皮ポンチ(Φ=11mm) | 4730 | 335 | ムサシ | 3-3301 |

| 強制循環式恒温器(そよかぜ) | 153 | ISUZU | 3-3304 | |

| デジタルマルチメーター | 86 | sanwa | 3-3301 | |

| テスター | 86 | ZOTEK | 3-3301 | |

| ビーカー | 325 | 3-3301 | ||

| ディスポカップ | 4721 | 113 | アズワン | 3-3301 |

| ディスポスポイト | 113 | アズワン | 3-3301 | |

以下の表に本実験で用いた試薬類を示す。

| 名称 | 組成 | ID | CabID | メーカー | 保管場所 |

|---|---|---|---|---|---|

| PEDOT/PSS 分散液 | 14629 | 提供品 | 3-3308 | ||

| アジピン酸アンモニウム | 14240 | 337 | 提供品 | 3-3308 | |

| 高純度精製水 | 14408 | 97 | KYK | 3-3301 | |

| EG (エチレングリコール) | 14224 | 334 | 提供品 | 3-3308 | |

| メタノール | 7351 | WAKO | 3-3303 | ||

| アセトン | 7732 | 80 | 3-3301 | ||

| n-ヘキサン | 7735 | 3-3303 | |||

| 粘土水分散液(スチーブンサイト,2wt%) | 提供品 | 3-3301 | |||

| アルミ箔(A1085) | 13932 | 336 | 提供品 | 3-3308 | |

・実験手順

0.1Mの硝酸と水酸化ナトリウムを調整し,それらをトレイに液面高さがおおよそ5 mmになるように注いだ。また同様に純水を注いだトレイを準備した。 これらに,アルミ箔(A1085,A4シートサイズ)を水酸化ナトリウム(30秒)→純水(60秒)→純水(60秒)→硝酸(30秒)純水(60秒)→純水(60秒)の順番で浸し, 脱脂処理を行った。 その後,定電流直流電源を用いて図のような回路を組み, アノード箔として,処理を終えたアルミニウム箔(A1085)をSUSバケツ中の5wt%アジピン酸アンモニウム水溶液で,電流密度1 mA/cm²で 50 V の電圧までアノード酸化して作成した. アノード酸化を終えた箔はトレイに満たした純水中で60秒ほど洗浄した。

アノード酸化処理を終えたアルミ箔(A1085、A4サイズ)を40 mm×40 mmの大きさに切り出す。

次にシャーレに各種下地溶液(n-ヘキサン、メタノール、アセトン、エチレングリコール、0.02wt%に調整したスチーブンサイト水分散液,純水)を液面高さがおおよそ3 mmになるように注ぎ、そこへ切り出したアルミ化成箔の片面を30秒程浸した。

その後そよかぜを用いて,40℃の設定で60分間乾燥させた。

導電性高分子PEDOT/PSS分散液をディスポスポイトで2 mL程取り,これを 表面処理を終えた各アルミ箔に滴下し,塗工した。その後, そよかぜを用いて,40℃の設定で90分間乾燥させた。これを測定用セルのアノード箔とした。

乾燥終了後,このアノード箔を皮ポンチを用いて,φ=11の丸型の大きさに打ち抜いた。

カソード箔としてアルミ箔(A1085)を11 mm×11 mmの正方形の大きさに切り出した。

そして、これらの箔を重ね合わせ、画びょうを取り付けた洗濯ばさみで挟み込んで、測定用セルとした。

以下の表に作成したセルの電池式を示す。

| 電池式 |

|---|

| Al(A1085) |Al₂O₃ (50 V)|ヘキサン|PEDOT/PSS分散液|Al(A1085) |

| Al(A1085) |Al₂O₃ (50 V)|アセトン|PEDOT/PSS分散液|Al(A1085) |

| Al(A1085) |Al₂O₃ (50 V)|メタノール|PEDOT/PSS分散液|Al(A1085) |

| Al(A1085) |Al₂O₃ (50 V)|EG|PEDOT/PSS分散液|Al(A1085) |

| Al(A1085) |Al₂O₃ (50 V)|純水|PEDOT/PSS分散液|Al(A1085) |

| Al(A1085) |Al₂O₃ (50 V)|0.02wt%スチーブンサイト水分散液|PEDOT/PSS分散液|Al(A1085) |

作成した各種測定用セルのインピーダンス|Z|,位相角θ,静電容量CS,ESRの値を測定した。 測定には,LCRハイテスタを用いて,図に示したような回路を組んだ。この際に,ポテンショスタットで 測定系に1.5 Vのバイアス電圧を印加した。測定は,周波数100 kHz,電圧50 mVの条件で行った。 また,各種セルに対して,バイアス電圧の値を0.1 Vから2 Vに変化させ,電圧の値を切り替えるごとに60秒間待ちながら、その際の静電容量の変化を測定した。 これにより,バイアス電圧の大きさと静電容量の値の関係を確認した。

図のように作成した測定用セルを定電圧直流電源に接続し、電圧を10 Vずつ上げていき、ストップウォッチを用いて60秒後の電流値を測定して漏れ電流、耐電圧をボルタンメトリーにより評価した。 (電圧印加後に漏れ電流が流れ始めてから、急激に電流値が上昇した点を耐電圧とした。)

測定した曲線から耐電圧 Vws を求めた.また,見かけの電極面積と皮膜厚みを使って電場強度-電流密度曲線とした. その傾きから,皮膜の抵抗率ρを求めた.そして,文献値から求めた比誘電率εrを電気感受率χに換算し て,最小二乗法で近似し,その関係をプロットした.

・使用したもの

以下の表に本実験で用いた器具を示す。

| 名称 | ID | CabID | メーカー | 保管場所 |

|---|---|---|---|---|

| 高電圧電源装置 | 716 | 83 | 高砂製作所 | 3-3301 |

| ガラス製ジャム瓶(48 mL) | 331 | ムサシ | 3-3308 | |

| SV 型粘度計 SV-H series | 94 | エー・アンド・デイ | 3-3301 | |

| ホットスターラー CHS-180 | 618 | 325 | 3-3301 | |

| テスター | 86 | sanwa | 3-3301 | |

| ワニ口クリップ付きリード線 | 331 | 3-3308 | ||

| テフロンキャップ | 110 | 3-3301 | ||

| スタンド | 325 | 3-3301 | ||

| ディスポカップ(10 mL) | 4721 | 113 | アズワン | 3-3301 |

以下の表に本実験で用いた試薬類を示す。

| 名称 | 組成 | ID | CabID | メーカー | 保管場所 |

|---|---|---|---|---|---|

| γ-ブチロラクトン(GBL) | 14438 | 334 | エルナー/S8 | 3-3308 | |

| エチレングリコール(EG) | 14224 | 334 | エルナー/S1 | 3-3308 | |

| EG(加熱) | 自作(調整方法は実験手順に明記) | ||||

| EG(加熱後冷却) | 自作(調整方法は実験手順に明記) | ||||

| GBL(加熱) | 自作(調整方法は実験手順に明記) | ||||

| GBL(加熱後冷却) | 自作(調整方法は実験手順に明記) | ||||

| EG+GBL混合溶液 | 自作(調整方法は実験手順に明記) | ||||

| EG+GBL混合溶液(加熱) | 自作(調整方法は実験手順に明記) | ||||

| EG+GBL混合溶液(加熱後冷却) | 自作(調整方法は実験手順に明記) | ||||

・実験手順

| 🌋 粘土含む | 💧 粘土含まない | |

|---|---|---|

| 😋pH=7 | 中性粘土分散液 スチーブンサイト2wt%/水分散液+硫酸,7.4 mS/cm | 0.8wt%AA水溶液 0.8wt%アジピン酸アンモニウム 7.4 mS/cm |

| 😰pH=10 | 粘土分散液 スチーブンサイト2wt%/水分散液 | NaOH+NaHCO3緩衝溶液 (NaHCO3, NaOH,濃度即答不能) |

アノード酸化に用いた電解液として、こちらの表1に示した4種類のものを準備した。 まず、粘土を含む溶液として,スチーブンサイト2wt%/水分散液に硫酸を滴下し,pHを7 付近に調製した中性粘土分散液(7.4 mS/cm)と pHの調整を行っていないスチーブンサイト2wt%/水分散液である粘土分散液を使用した。 次に粘土を含まない溶液として、導電率を中性粘土分散液と同じに調整した 0.8wt%の濃度のアジピン酸アンモニウム水溶液(0.8wt%AA 水溶液,7.4 mS/cm)及び、 NaOH+NaHCO3緩衝溶液を使用した。

また,表2に示すようにコンデンサ成分の評価のために使用した電解液として、 15wt%の濃度のアジピン酸アンモニウム水溶液を使用した。

h3 id="2_10_20Electrode">電極

そして、測定セルの電極として,作用極に4N のアルミニウム箔を旗形にハサミで切り出した.電極面積が 1 cm2 (片面 10×5 mm)の旗形電極になるようにした.

測定セルの電極として,作用極に4N のアルミニウム箔を旗形にハサミで切り出した.電極面積が 1 cm2 (片面 10×5 mm)の旗形電極になるようにした. 対極にはSUS 容器(コーヒーミルクピッチャー,内径 30 mm)を用いて,これに 電解液 を満たして、 作用極が1 cm2になるように浸して、測定用セルとした。

次に、準備した 測定セル を高電圧電源と電流、電圧測定用のテスターに接続しこの図に示したような回路を組んだ。 そして、1 mA/cm²の電流密度で,10 V までの条件で 電流を通電して、化成処理を行った。 化成処理を開始したら、ストップウォッチで時間を計測しながらそれぞれの溶液中でのクロノポテンショグラムを作成した。 そして各電圧上昇速度をdV/dtの式より求めた.

そして、化成処理を開始したら、ストップウォッチで時間を計測しながらそれぞれの溶液中でのクロノポテンショグラムを作成した, そして各電圧上昇速度をdV/dtの式より求めた.

その後、低圧用化成箔の静電容量試験法に従って,15wt%AA水溶液を調整し、 LCRメーターを測定セルに繋ぎ、各種化成箔の静電容量 C を測定した

続いて、 15wt%AA水溶液中 で,先ほどの各化成箔を再度化成処理して, クロノポテンショグラムから電圧上昇速度dV/dt と皮膜耐電圧Vfをそれぞれ求めた.

3.1節では、導電性高分子アルミ電解コンデンサに関する実験についてまとめた。 アルミ酸化被膜表面一層と導電性高分子の間に塗工する物質の種類によって漏れ電流や耐電圧の挙動が変化するのかを評価し、塗工する物質と酸化被膜の接触による抵抗率やその誘電率による関連性を探った。 また、導電性高分子のサンプルごとの漏れ性や耐電圧といった特性を比較し、どのサンプルがより良い挙動を示すのか確認した。

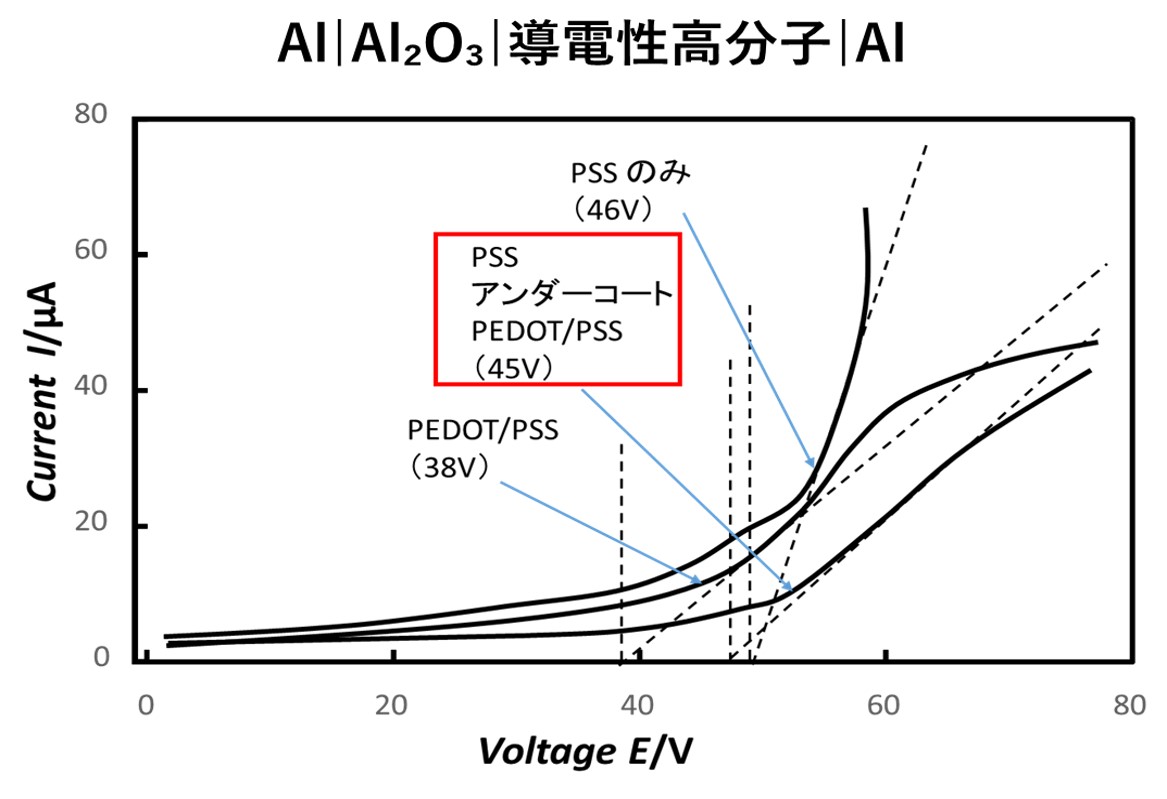

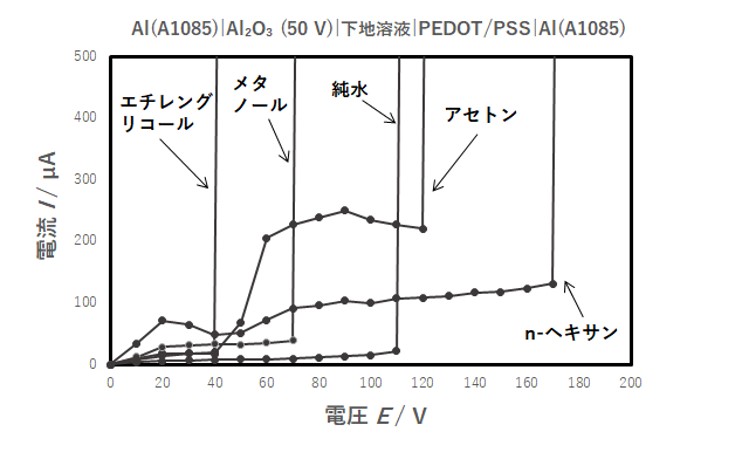

以下の図に作成した各種セルの電流-電位曲線を示す。

いずれのセルにおいても電圧を加えていくと僅かに漏れ電流が流れ、ある電 圧から急激に電流が流れだすことが分かる。その部分から各曲線の接線を引き、電圧軸との交点を耐電圧とした。

PEDOT/PSS 分散液を塗工したセルは耐電圧が 38 V と読み取れた。これは、化成電圧 の 50 V と比較して 15 %程低くなる結果となった。これと比較して、PSS 分散液のみを 塗工したセルは耐電圧は 46 V と読み取れ、化成電圧とほぼ一致する結果となった。 そして、PSS 分散液をアンダーコートしてから PEDOT/PSS 分散液を重ね塗りした セルの耐電圧は 45 V と読み取れ、こちらも化成電圧とほぼ一致する結果となり、耐電圧 の低下はみられなかった。また、3 つのセルの中で最も漏れ電流が低く抑えられていた。

これらの結果より、PSS 分散液をアンダーコートすることで PEDOT/PSS 分散液の みを塗工するよりも絶縁性が増し、漏れ電流が低下し耐電圧が向上することが分かっ た。以下の図に PSS アンダーコートセルの界面を模式的に表したものを示す。

図に示したようにアンダーコート層の PSS が配向して負の極性をもつスルホン基 がアルミの酸化被膜界面に並び、絶縁性が付与されると考えられる。したがって、PSS とアルミの酸化被膜の接触状態(配向の仕方)に耐電圧が影響を受ける可能性が高い。

以下の図に本実験で測定に用いた下地溶液アンダーコートセルの化成アルミ箔の処理溶媒の電圧と 60 秒後の電流の関係(電流-電圧曲線)を示す。

すべての下地溶液として用いた溶媒において,電圧が 20V に達すまでのリーク電流は直線的に増加する傾向がみられた. その後,電流は20V までと比べて緩やかに増加し,ある点を超えると火花を出してセルが壊れた. この結果より、アルミの酸化被膜表面に塗工した下地溶液の種類によって、漏れ電流の値や電流-電圧曲線の挙動に差がみられることがわかった。 ここで、それぞれの耐電圧、20 V時点でのリーク電流、溶媒の電気感受率に着目した。

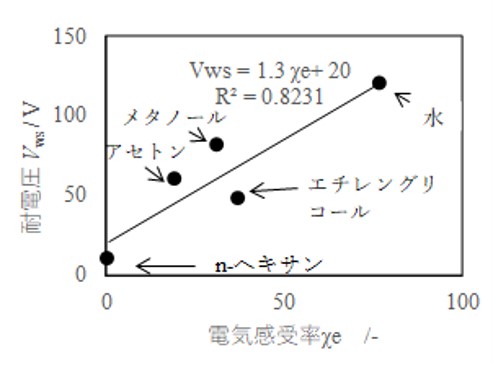

以下の図に耐電圧 Vwsと文献値から求めた下地溶液として用いた各溶媒の電気感受率 Χeとの関係を整理したものを示す。 横軸が電気感受率で縦軸が耐電圧の値となっている。この図より、溶媒の Χe(電気感受率)と Vws(耐電圧)には、直線関係がみられることが分かった。 これを最小二乗法で近似すると、傾きと切片は Vws=1.3Χe +20 (式-1) というような式に表せられた。

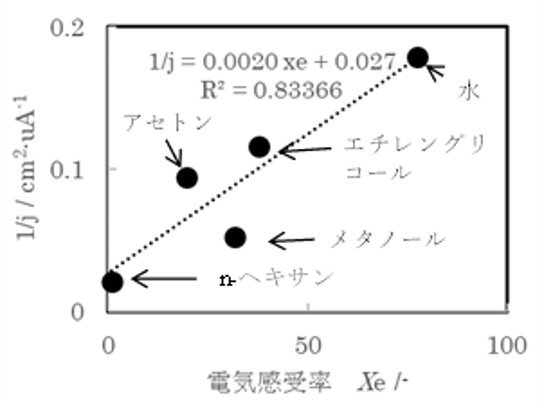

以下の図には、電圧が 20V の時のリーク電流密度 の逆数 1/j と電気感受率 Χeとの関係を整理したものを示しす。 横軸が電気感受率で縦軸がリーク電流密度 の逆数の値となっている。 こちらも先の結果と同様に、溶媒の Χe(電気感受率)と 1/j (リーク電流密度 の逆数)には、直線関係がみられた。 これを最小二乗法で近似すると、傾きと切片は1/j = 0.0020Χe+ 0.0270 (式-2) というような式に表せられた。

電流密度の逆数 1/j に電圧 Vを乗じれば、皮膜の面積あたりの抵抗RCとなる。 Rc=V/j よって、1/j = 0.0020χe+ 0.0270 そして、(式-2) の両辺に電圧20 Vを乗じれば、Rc [MΩ・cm²] = 0.040χe+ 0.540 となる。 ここで、抵抗率ρはρ = V/(j・d)で求められ、今回はアルミの化成電圧50 Vより、皮膜厚みdは70 nmと推定できる。 したがって、抵抗率ρは ρ [MΩ・m] = 56χe+775 と表せる。 以下の図に電圧20 V時の抵抗率ρと電気感受率χeとの関係を整理したものを示す。

この図より、電圧20 V時の抵抗率ρと電気感受率χeとの間にも直線関係がみられ、これを最小二乗法で近似すると、(式-3)のように書くことができた。ρ = 56χe+775 (式-3) 抵抗率に電流密度を乗じれば電場強度となる。 ある電場強度の閾値を超えたときに、電子雪崩が起きるとするなら、 抵抗率が溶媒の電気感受率に比例するから、 耐電圧も溶媒の電気感受率に比例することになる。

酸化アルミニウムの絶縁破壊はアノード酸化皮膜とカソード材料の接触界面における電場が一定以上になっ たときに電子雪崩によって引き起こされると考えられる。 このことは耐電圧がアノード酸化皮膜の抵抗率で支配されることを意味している。 またアノード酸化皮膜の導電機構はホッピング伝導と考えられ、そのリーク電流も、 アノード酸化皮膜の抵抗率で支配されると考えられる。 この実験結果から、 耐電圧ならびにリーク電流がともに界面に吸着したと考えられる溶媒の電気感受率に正の相関があるということが確認できた。 これは、 溶媒の極性によってアノード酸化皮膜の抵抗率が変化したためだと考えられる。

3.2節では、アルミニウム電解コンデンサ等に用いられる電解液に関する実験についてまとめた。 電解液の導電率低下といった劣化現象の解析とその要因の特定を行った。また、劣化現象を抑制するたの手法について模索した。

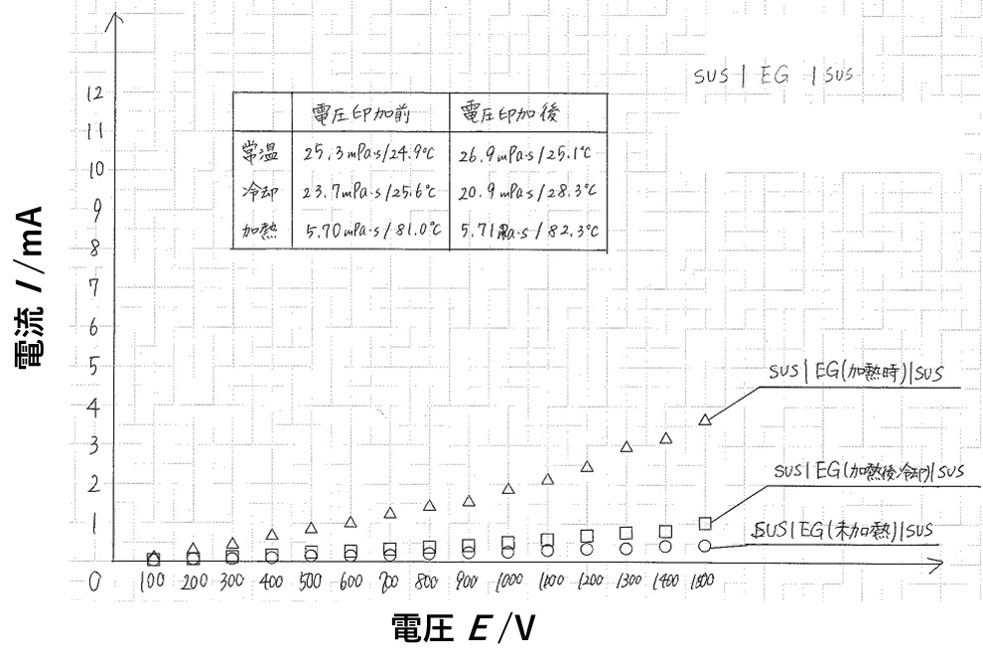

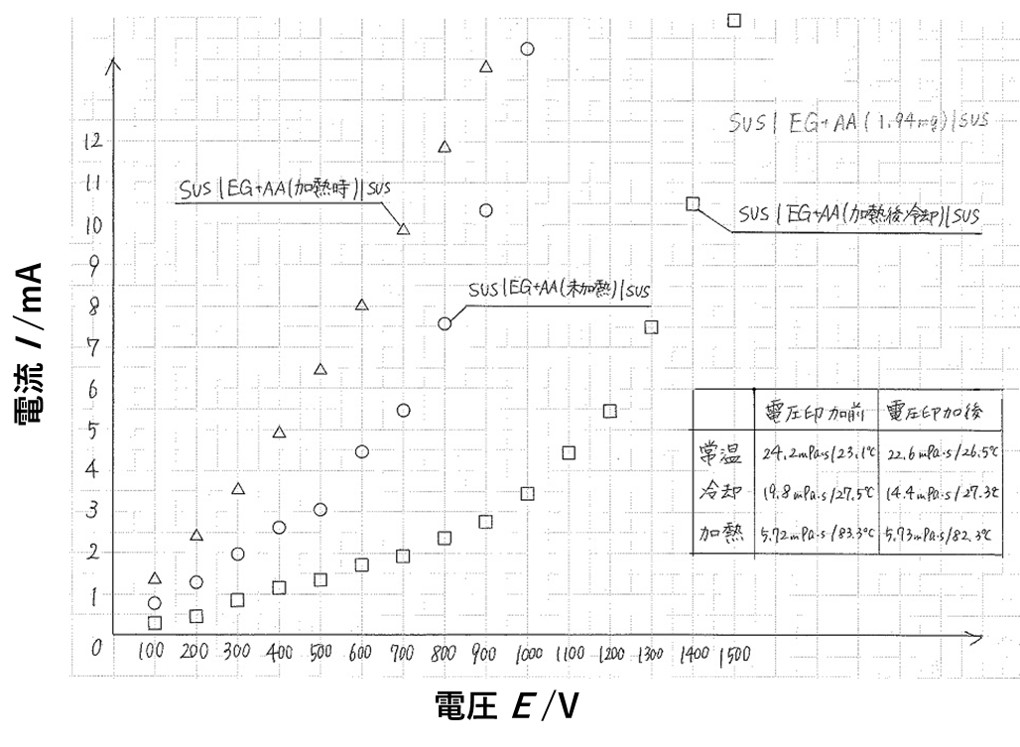

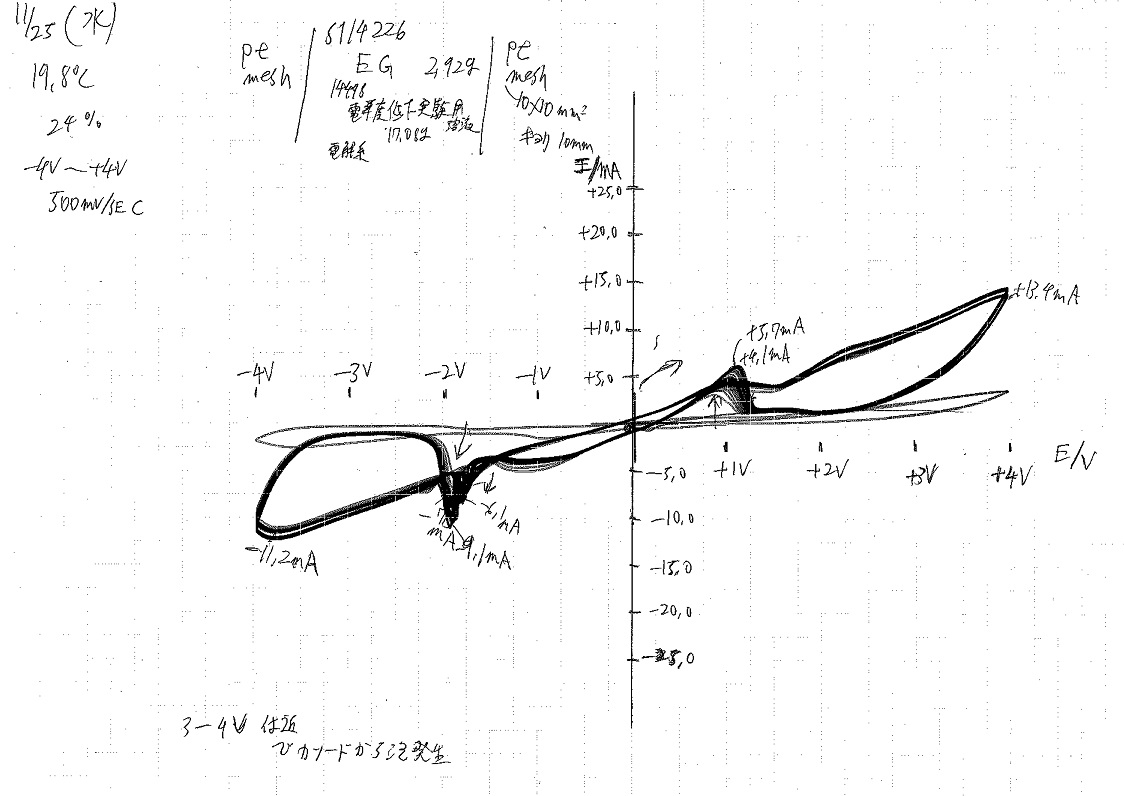

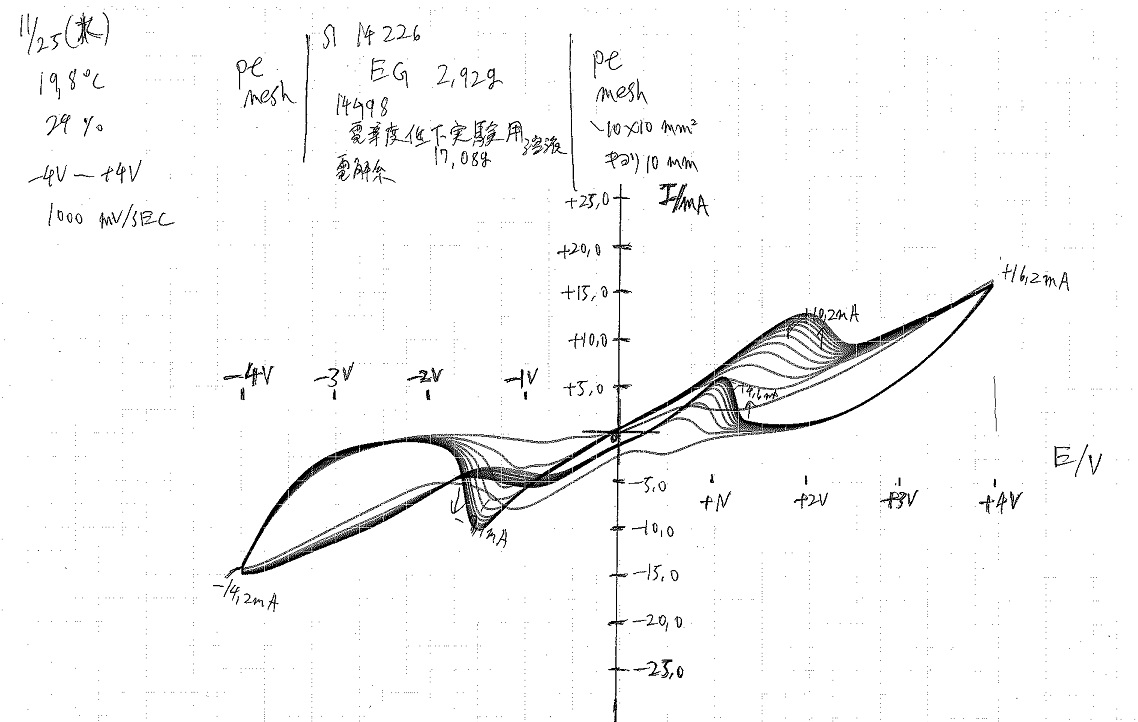

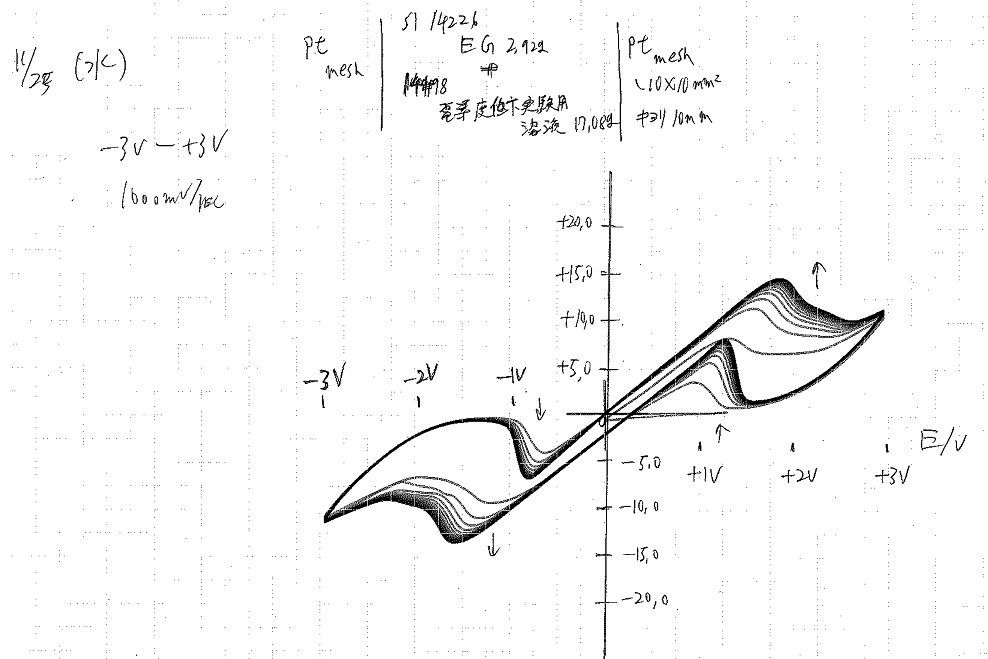

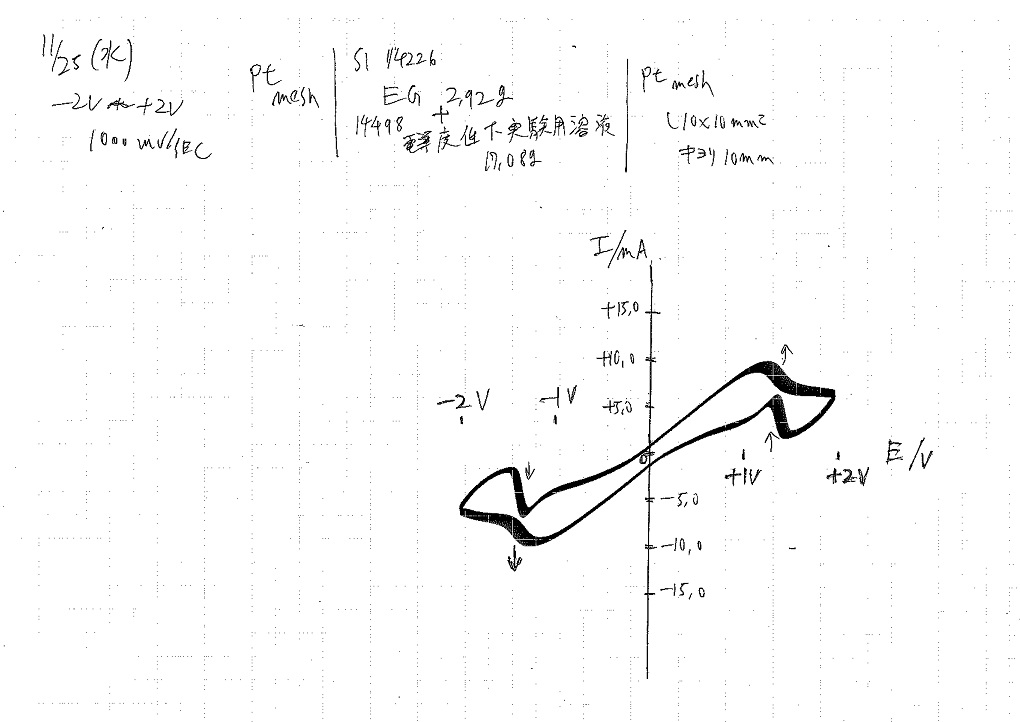

以下の図にEGに高電圧を印加した際の電流-電位曲線を示す。

未加熱のEGと加熱後冷却した状態のEGを比較すると、加熱後に冷却してい るものの方が多く電流を流すことがことがわかった。

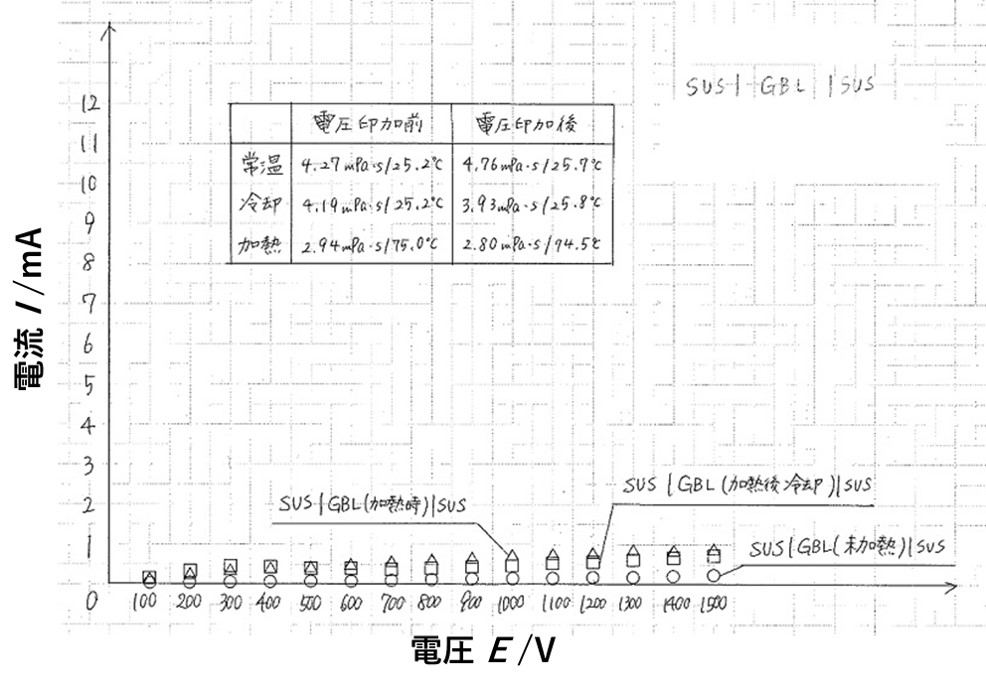

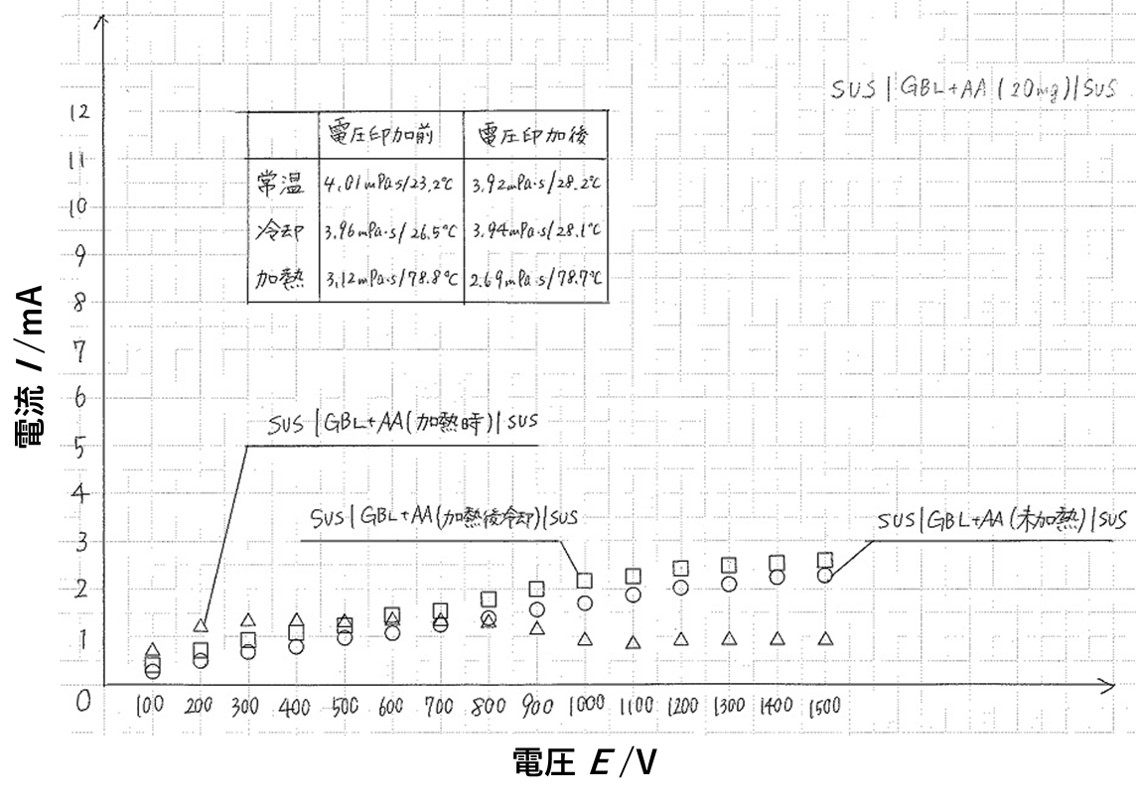

以下の図にGBLに高電圧を印加した際の電流-電位曲線を示す。

未加熱状態のGBLでは、直線系に近い形で上昇していくが、加熱後冷却時は、300 V ほどから電流値が一定になった。

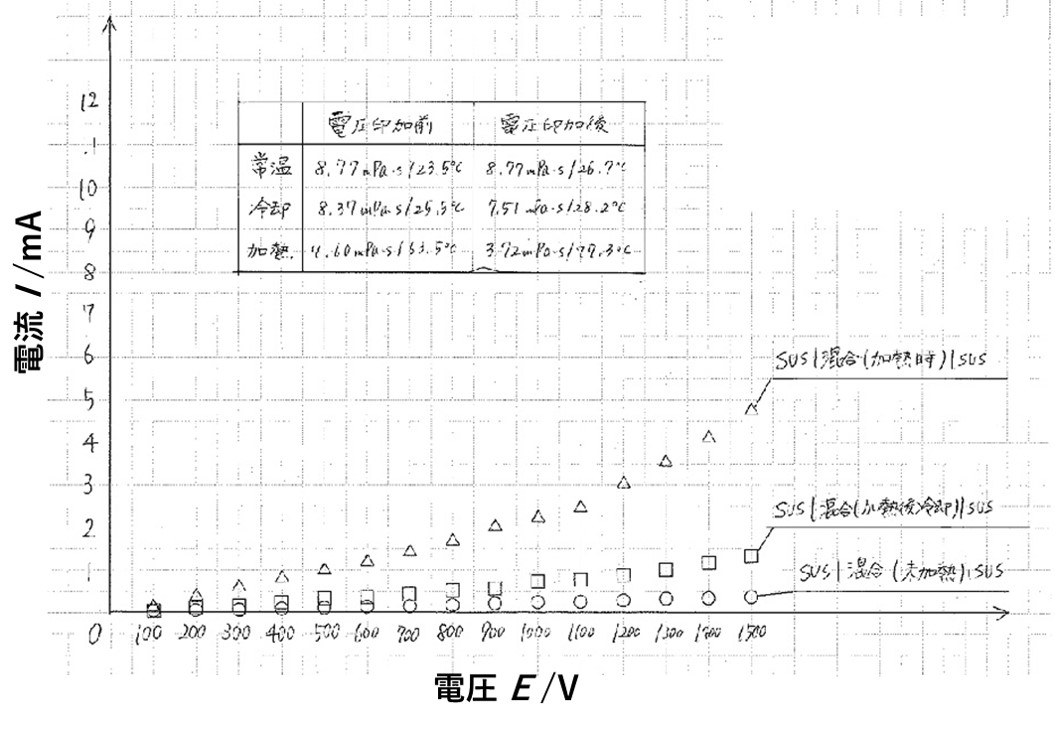

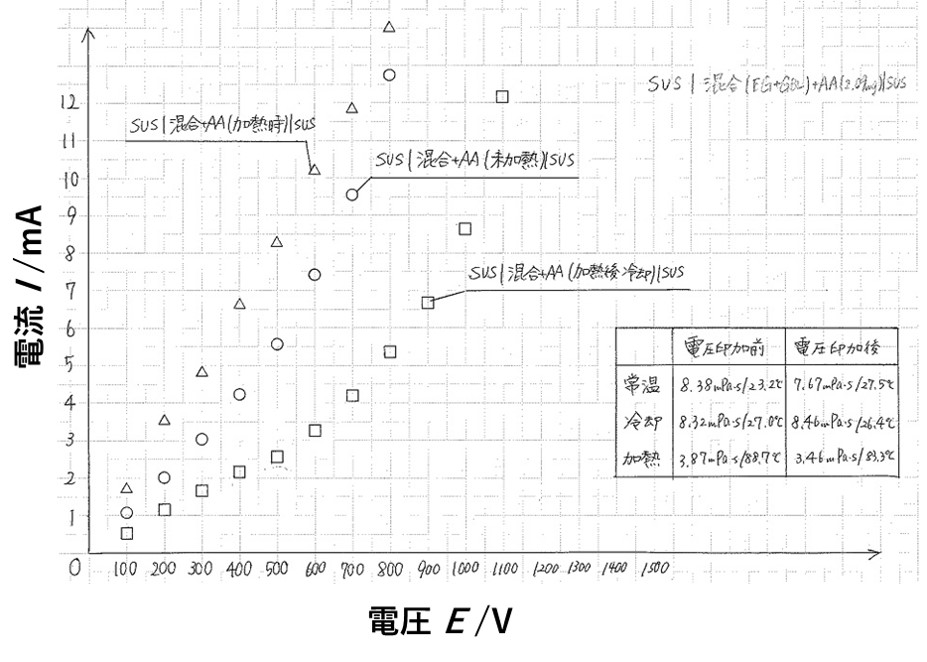

以下の図にEG+GBLに高電圧を印加した際の電流-電位曲線を示す。

混合時でも、未加熱のときよりも加熱後に冷却してい るものの方が多く電流を流す傾向を確認できた。そしてその挙動はEGのグラフの概形に似る。

これらの結果から、いずれの溶媒においても常温と加熱後に冷却した後のグラフは重ならないと分かった。 即ち、加熱時に導電率が上昇し、電圧印可による電流の上昇幅が大きくなったと考えられる。 この結果は、電解液の劣化や溶媒同士の反応抑制添加剤を短時間で見つける新しい手法となり得る。

続いて、電解液の劣化挙動(導電率低下)が粘度の上昇に伴うのかどうかを確認するため、EGとGBLとそれらの混合液に 塩としてAAを添加したものに高電圧を印可した際の結果を示す。

以下の図にEG+AAに高電圧を印加した際の電流-電位曲線を示す。

以下の図にGBL+AAに高電圧を印加した際の電流-電位曲線を示す。

以下の図にEG+GB+AALに高電圧を印加した際の電流-電位曲線を示す。

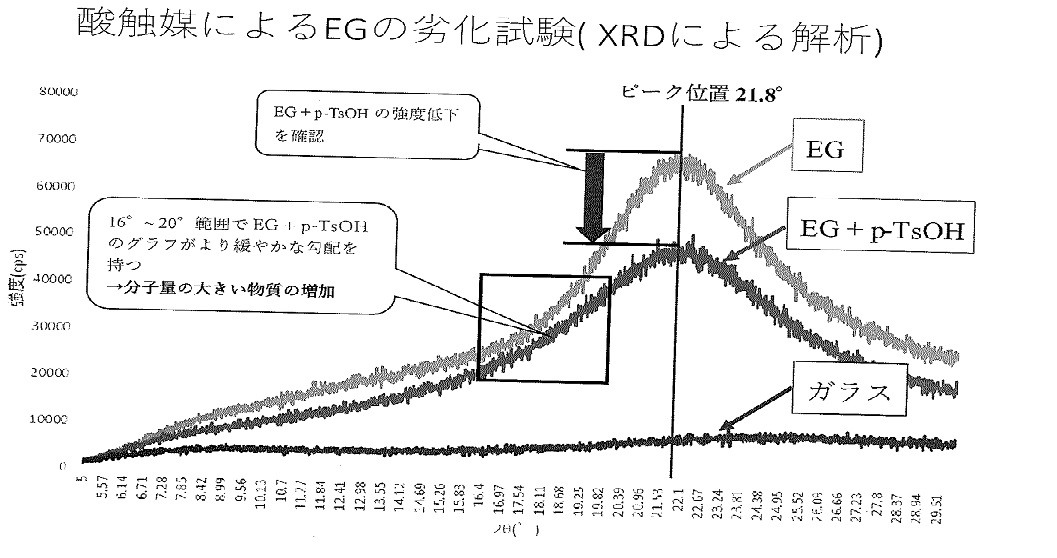

以下の図にEGと酸触媒(p-TsOH)を添加したEGのXRDによる解析結果を示す。

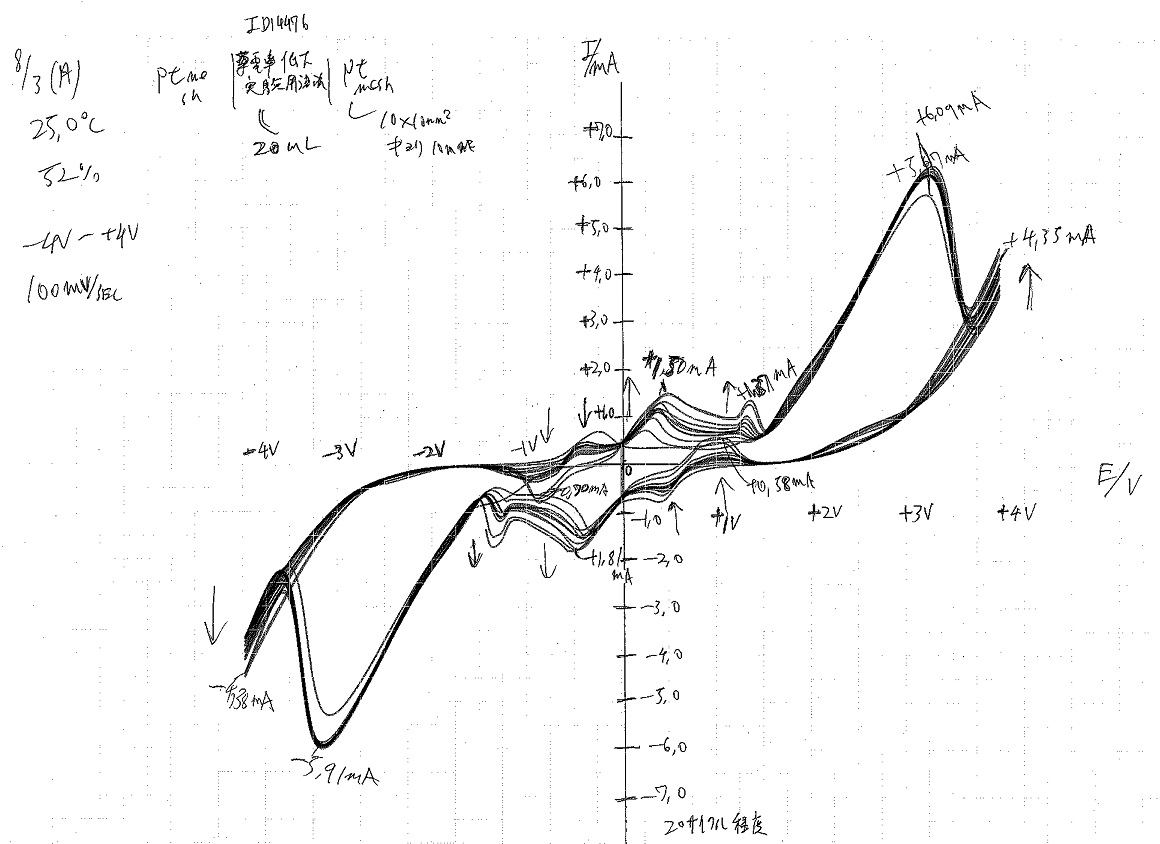

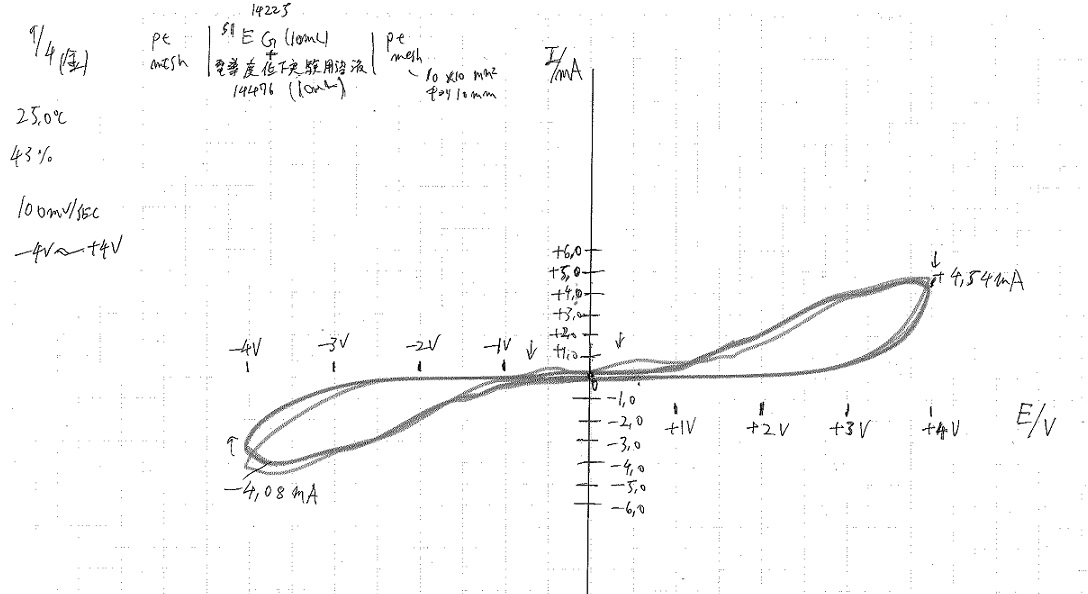

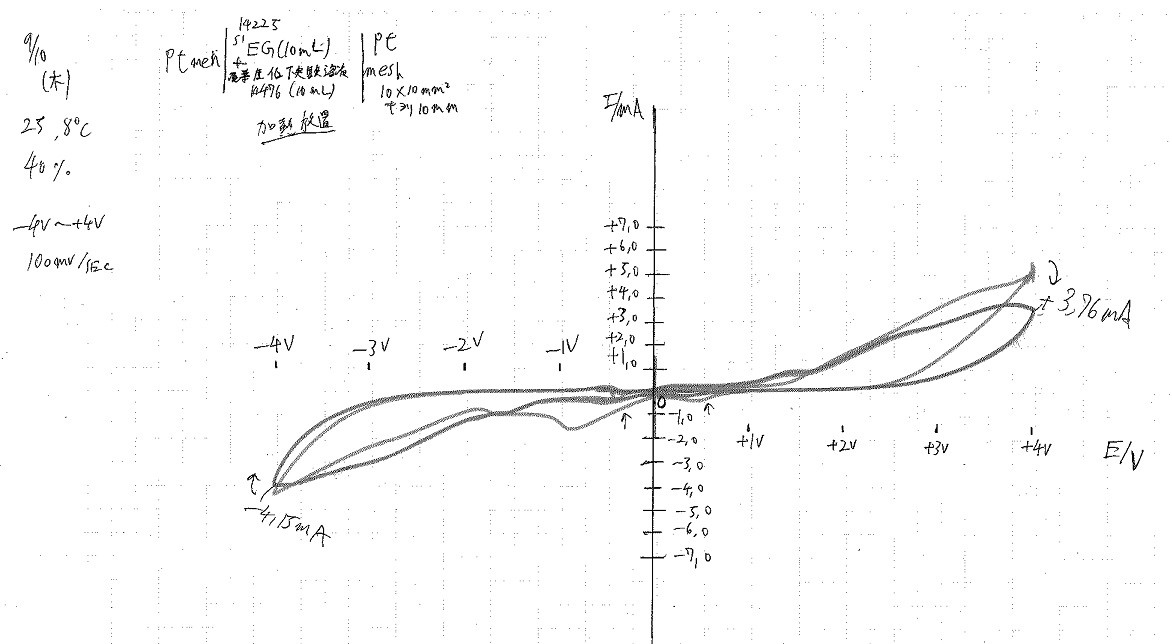

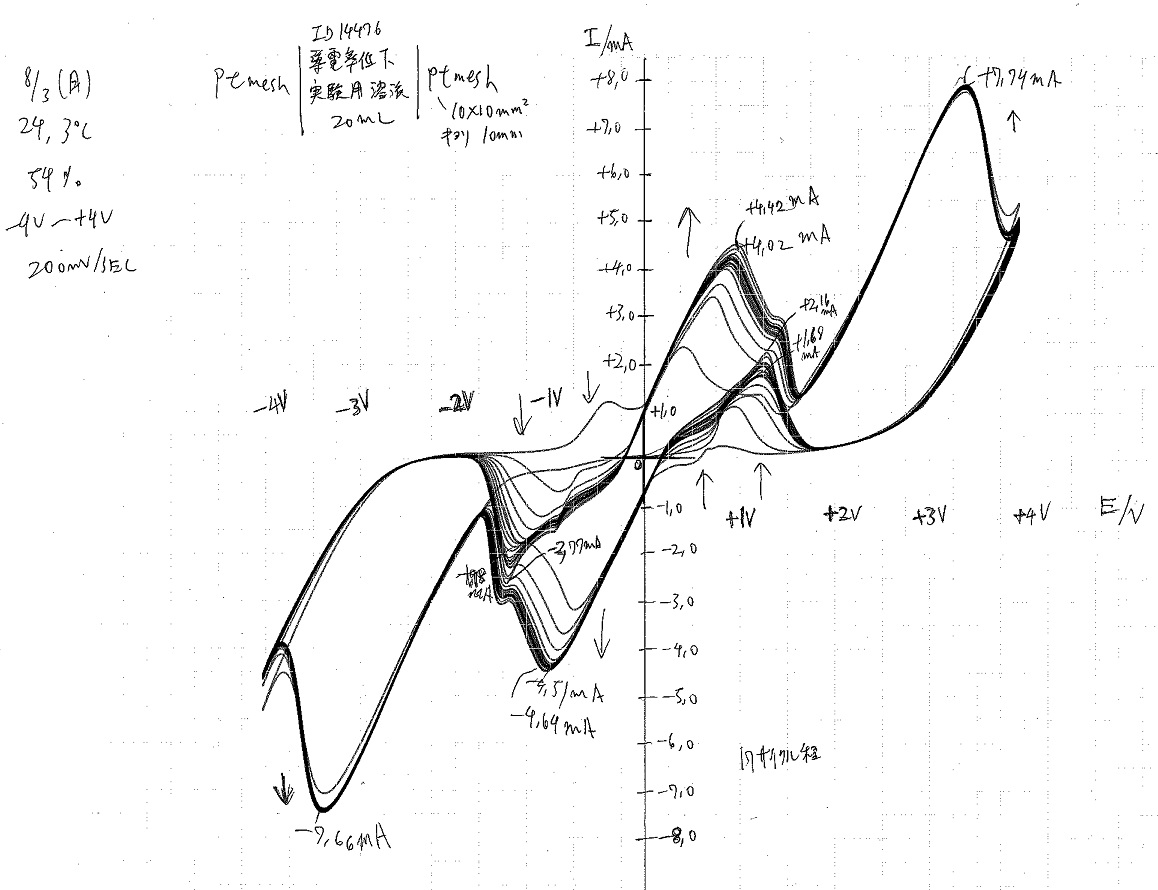

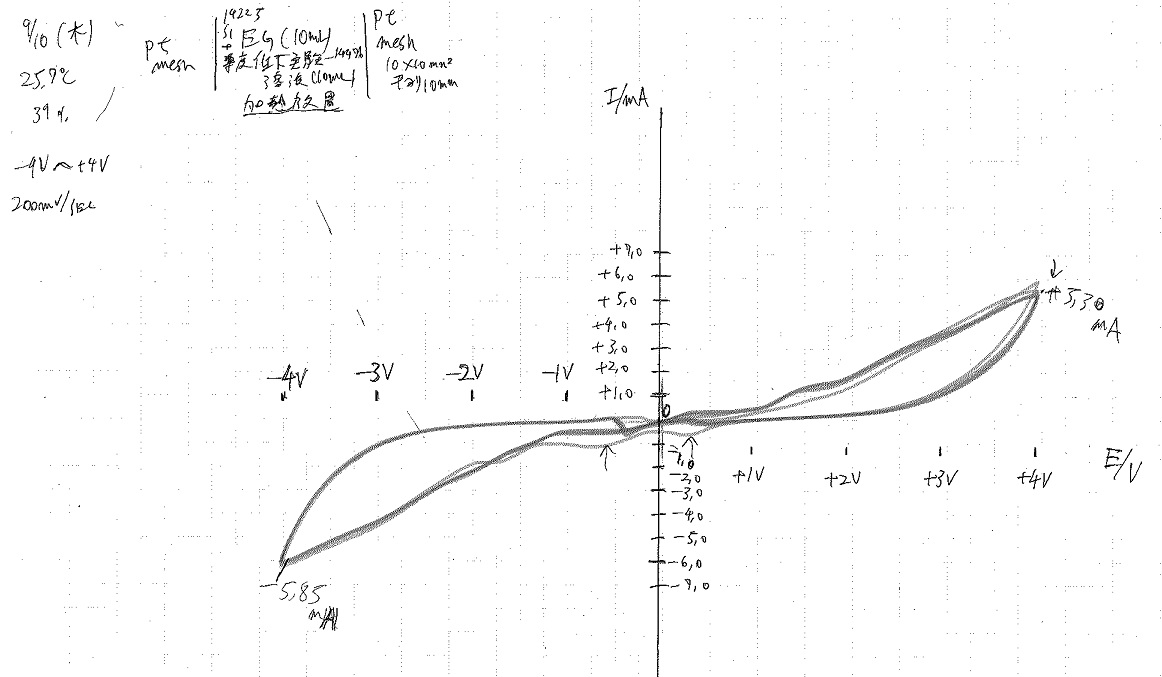

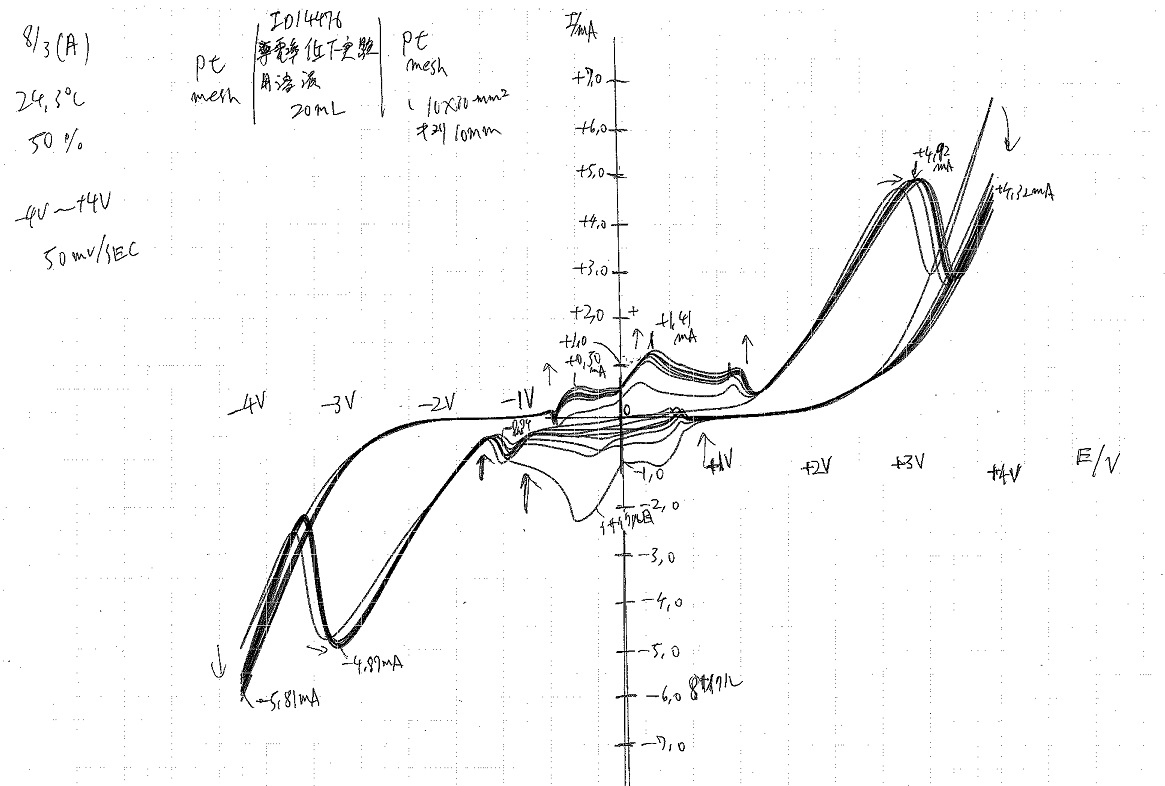

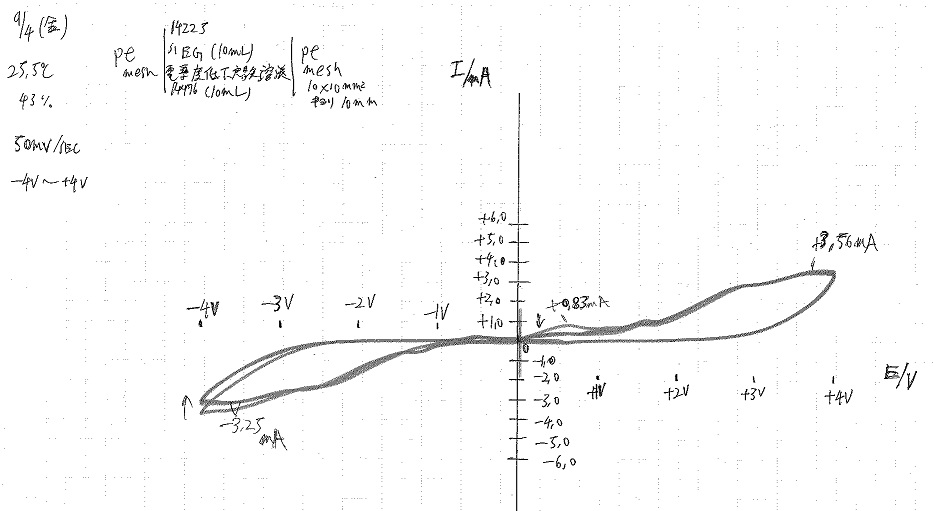

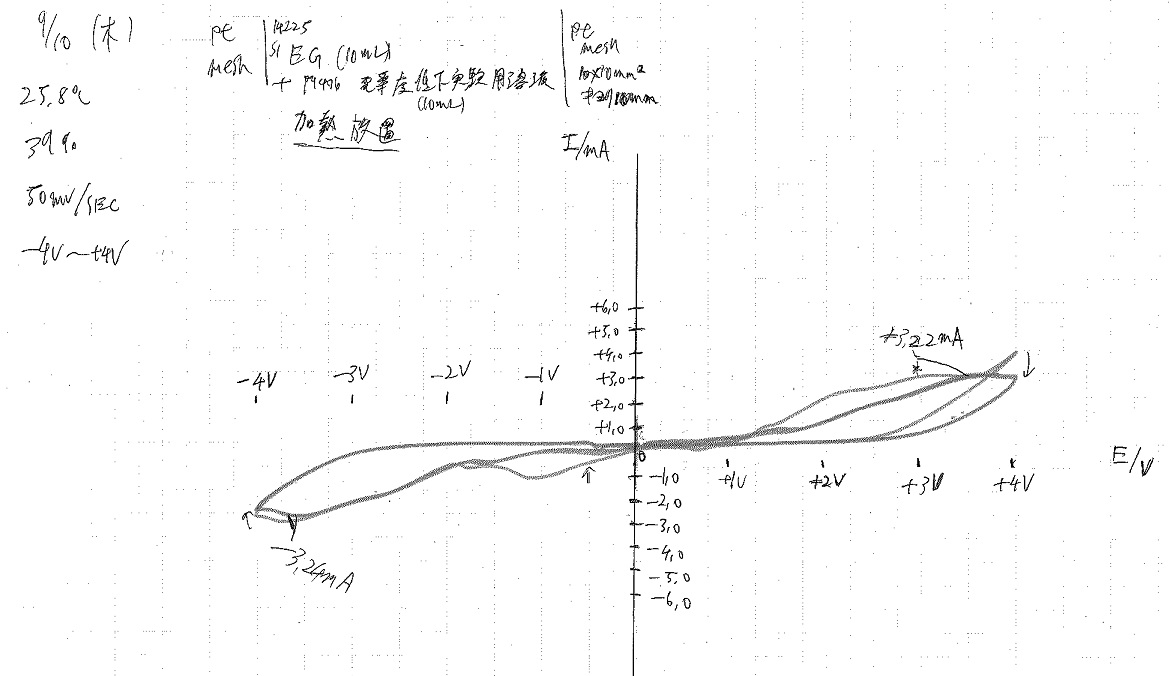

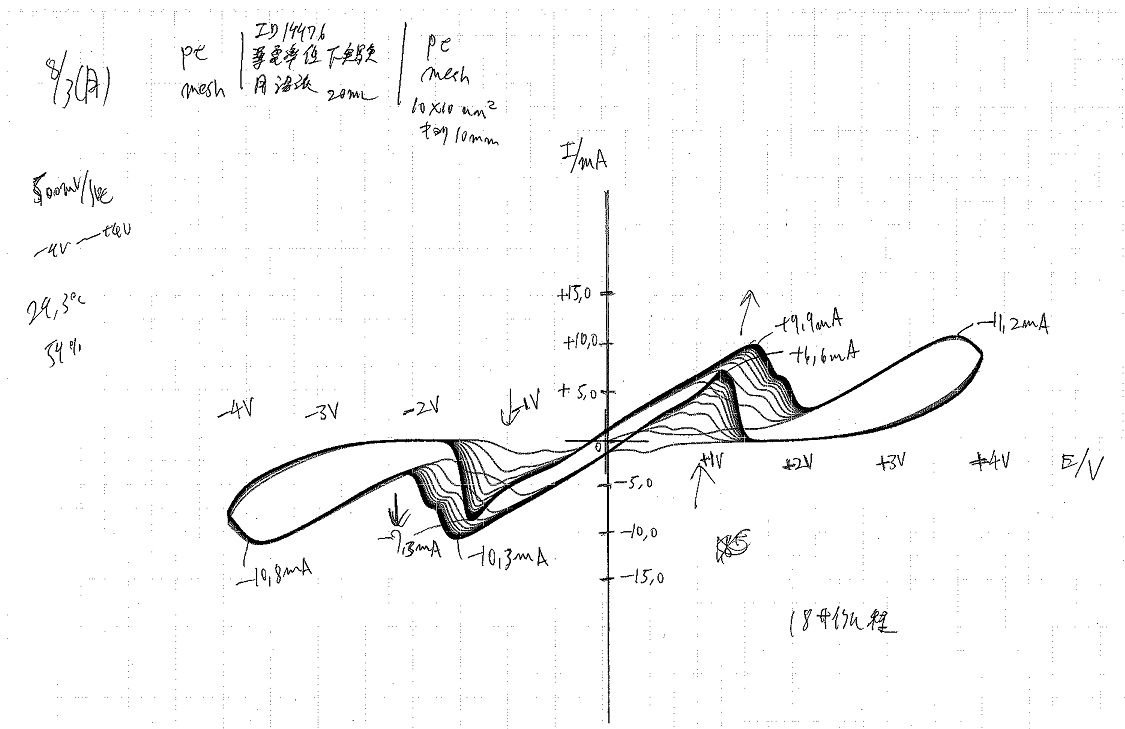

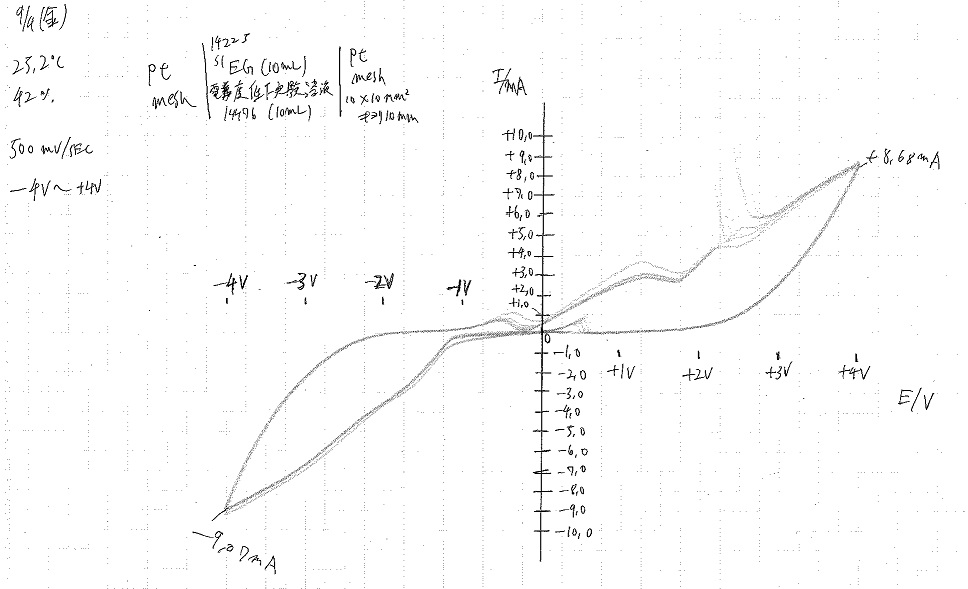

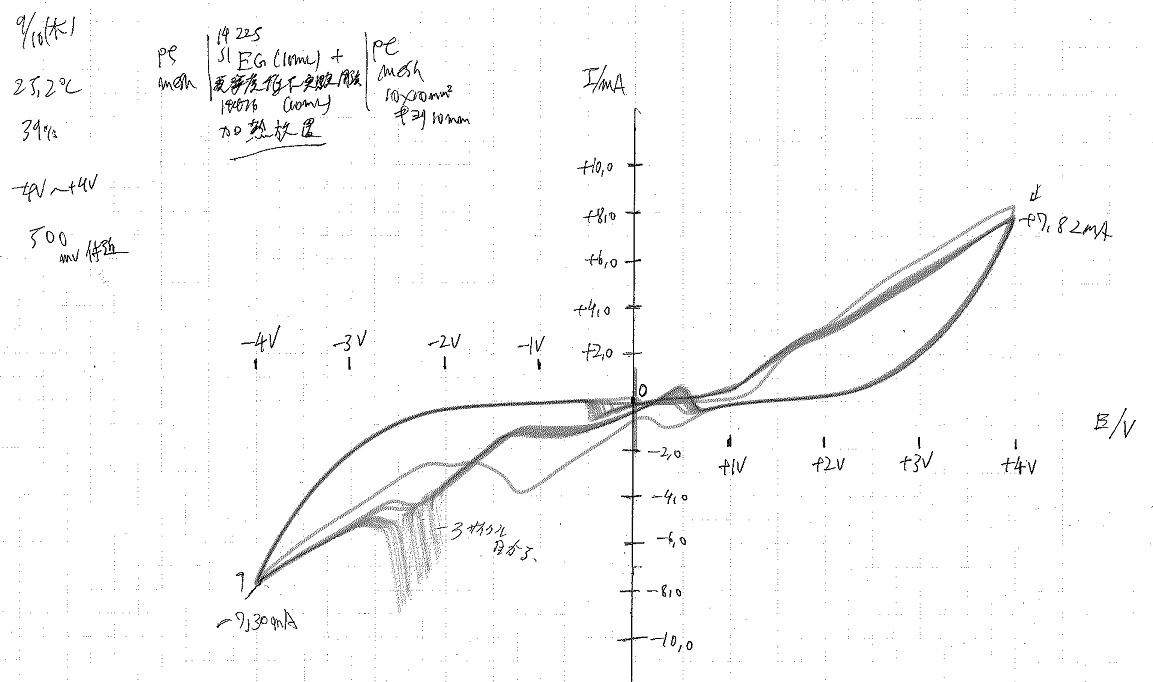

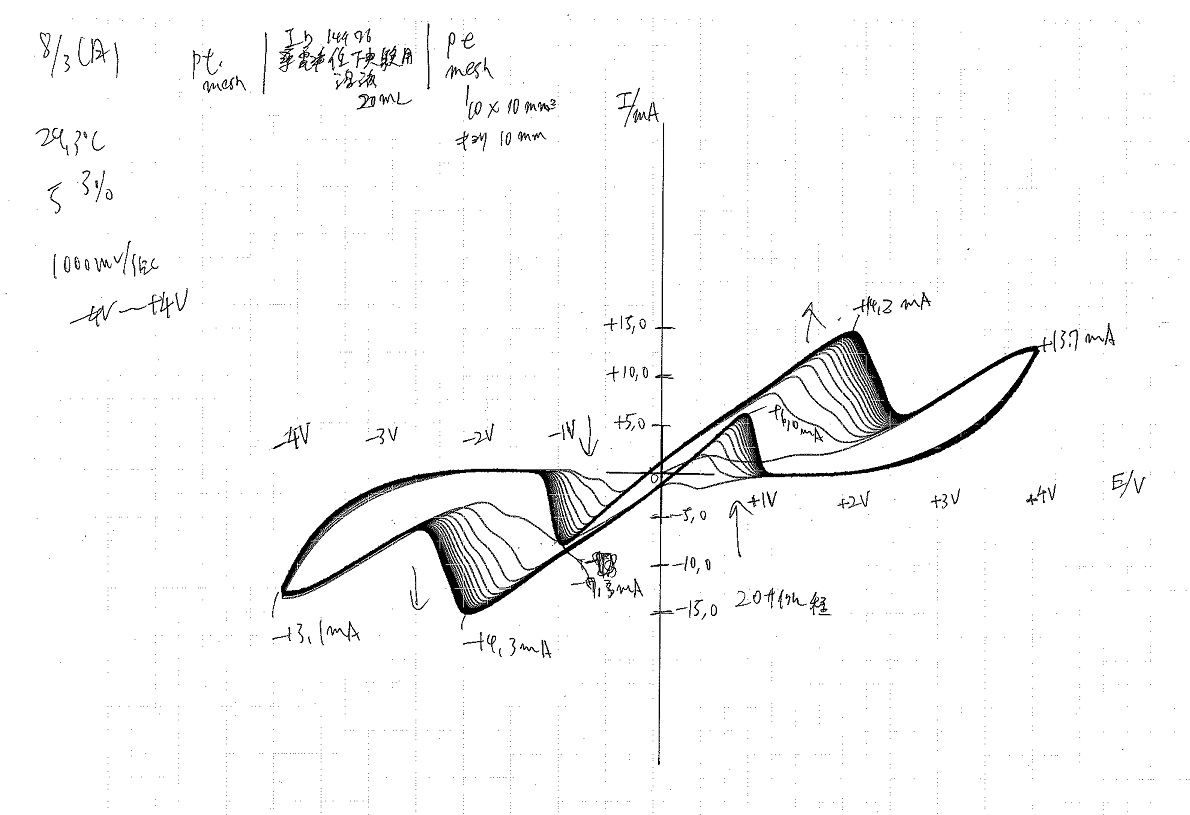

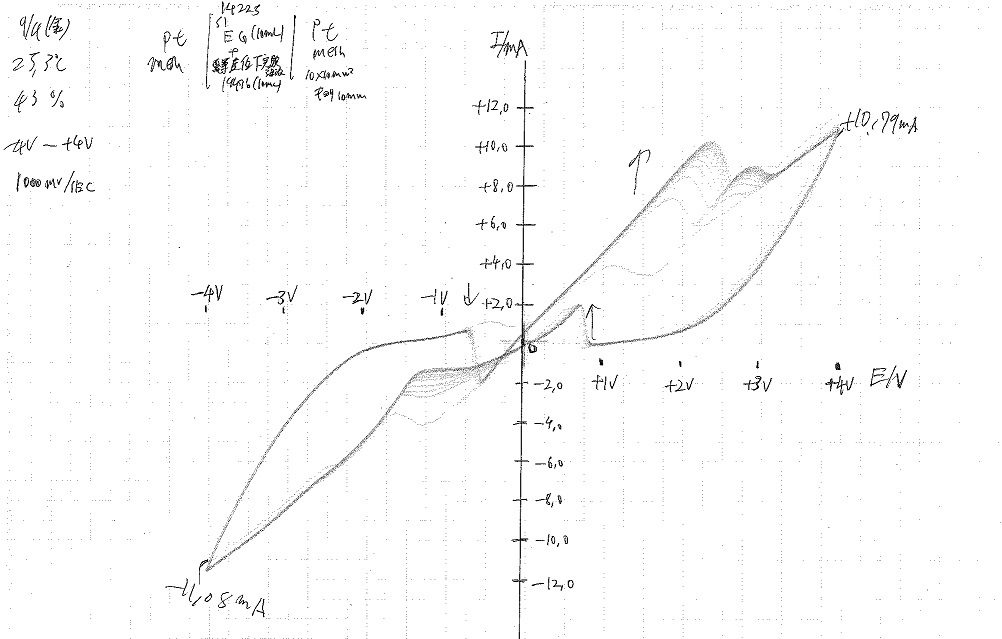

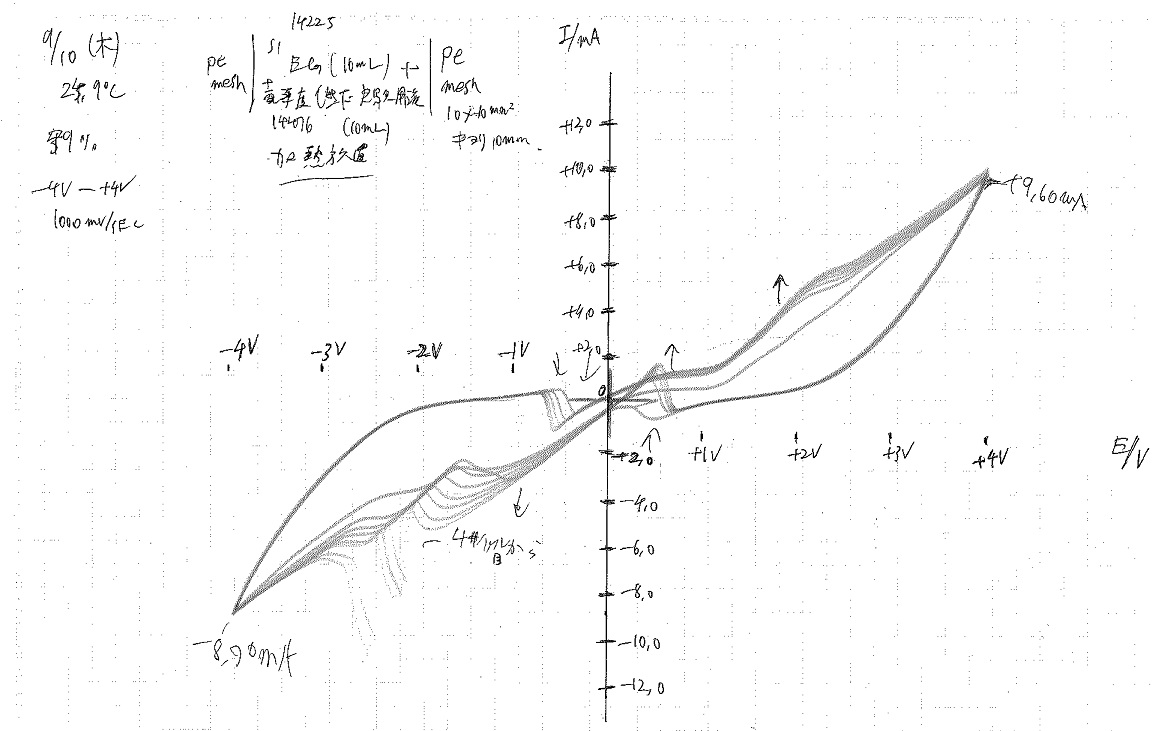

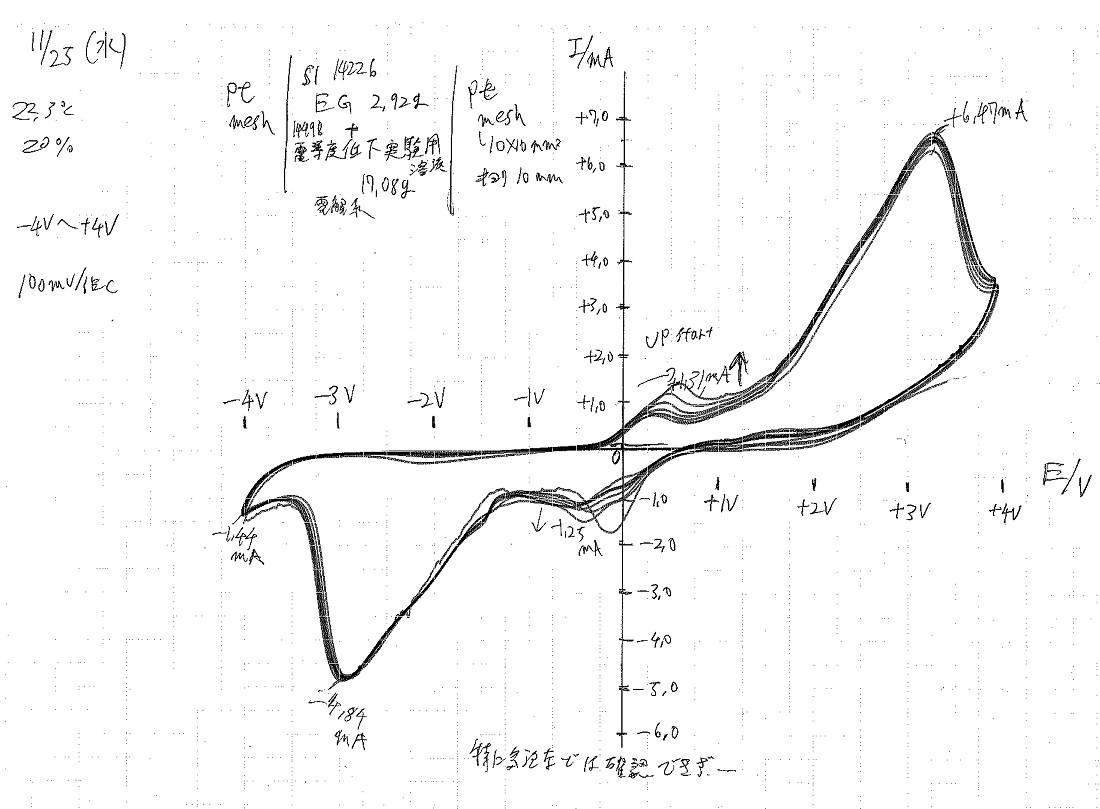

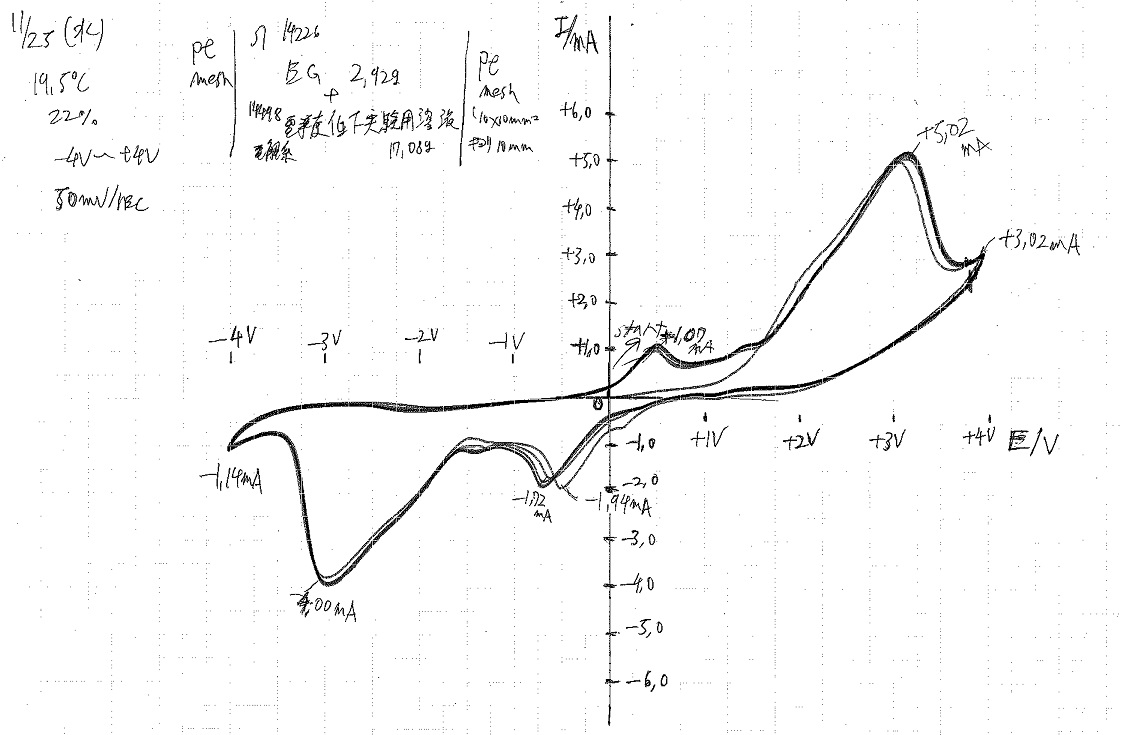

以下の表にpt mesh電極(10 mm×10 mm,距離10 mm)を用いて,-4 V~+4 Vの掃引範囲でCV測定を行ったものの結果を示す。

| 溶液/掃引速度 | 導電度低下実験用溶液 | 導電度低下実験用溶液+EG (1:1) | 導電度低下実験用溶液+EG (1:1) 加熱放置 | |||

|---|---|---|---|---|---|---|

| 100 mV/sec |  |

|

|

|||

| 200 mV/sec |  |

|

||||

| 50 mV/sec |  |

|

|

|||

| 500 mV/sec |  |

|

|

|||

| 1000 mV/sec |  |

|

|

|||

以下の表4に各条件下での導電度低下実験用溶液の導電率の測定結果を示す。

以下の表5に各条件下でのEG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)の導電率の測定結果を示す。

| 条件/導電率-温度 | CV測定前 | CV測定後 | 加熱前 | 加熱後 | 加熱後CV測定前 | 加熱後CV測定後 |

|---|---|---|---|---|---|---|

| 0.32 S/m-27.3℃ | 0.33 S/m-27.3℃ | 0.32 S/m-28.2℃ | 0.32 S/m-28.0℃ | 0.32 S/m-28.1℃ | 0.33 S/m-28.1℃ | |

| 0.32 S/m-27.2℃ | 0.32 S/m-27.3℃ | 0.32 S/m-28.0℃ | 0.32 S/m-27.9℃ | 0.32 S/m-28.0℃ | 0.32 S/m-28.0℃ | |

| 0.31 S/m-27.2℃ | 0.32 S/m-27.2℃ | 0.33 S/m-28.0℃ | 0.31 S/m-27.6℃ | 0.32 S/m-27.9℃ | 0.30 S/m-27.9℃ | |

以下の表6に各条件下での導電度低下実験用溶液の粘度の測定結果を示す。

| 条件/粘度-温度 | CV測定前 | CV測定後 | 一晩放置後 | 加熱前 | 加熱後 | |

|---|---|---|---|---|---|---|

| - | - | - | 9.03 mPa・s-26.9℃ | 9.22 mPa・s-26.8℃ | ||

| - | - | - | 9.01 mPa・s-26.8℃ | 9.23 mPa・s-26.8℃ | ||

| - | - | - | 8.98 mPa・s-26.8℃ | 9.25 mPa・s-26.7℃ | ||

以下の表7に各条件下でのEG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)の粘度の測定結果を示す。

| 条件/粘度-温度 | CV測定前 | CV測定後 | 加熱前 | 加熱後 | 加熱後CV測定前 | 加熱後CV測定後 |

|---|---|---|---|---|---|---|

| 14.1 mPa・s-26.1℃ | 15.8 mPa・s-25.8℃ | 13.9 mPa・s-27.3℃ | 14.7 mPa・s-27.5℃ | 15.9 mPa・s-26.5℃ | 15.5 mPa・s-26.4℃ | |

| 14.0 mPa・s-26.1℃ | 15.9 mPa・s-25.8℃ | 13.8 mPa・s-27.3℃ | 14.8 mPa・s-27.3℃ | 16.0 mPa・s-26.3℃ | 15.5 mPa・s-26.3℃ | |

| 14.1 mPa・s-25.8℃ | 15.9 mPa・s-25.7℃ | 13.6 mPa・s-27.2℃ | 14.8 mPa・s-27.2℃ | 16.0 mPa・s-26.2℃ | 15.6 mPa・s-26.2℃ | |

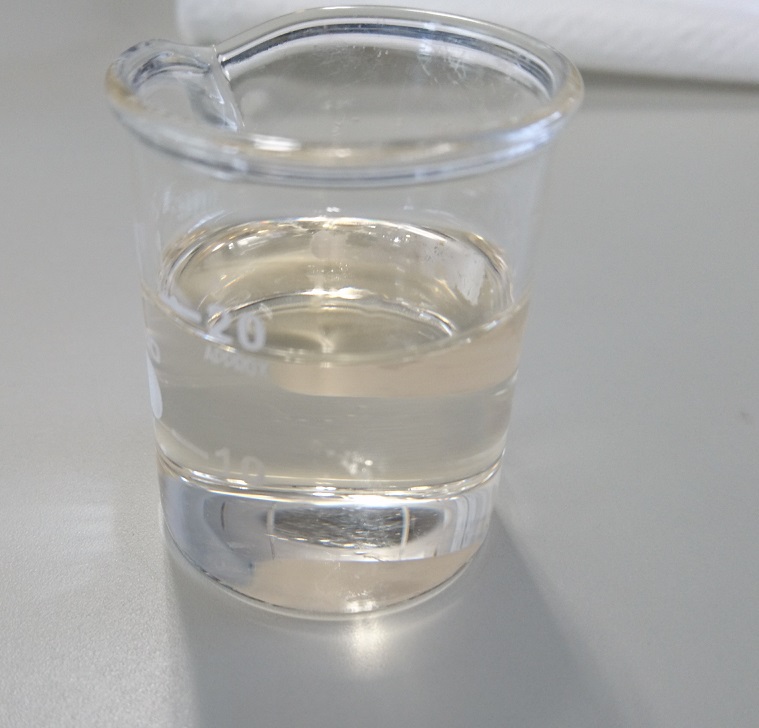

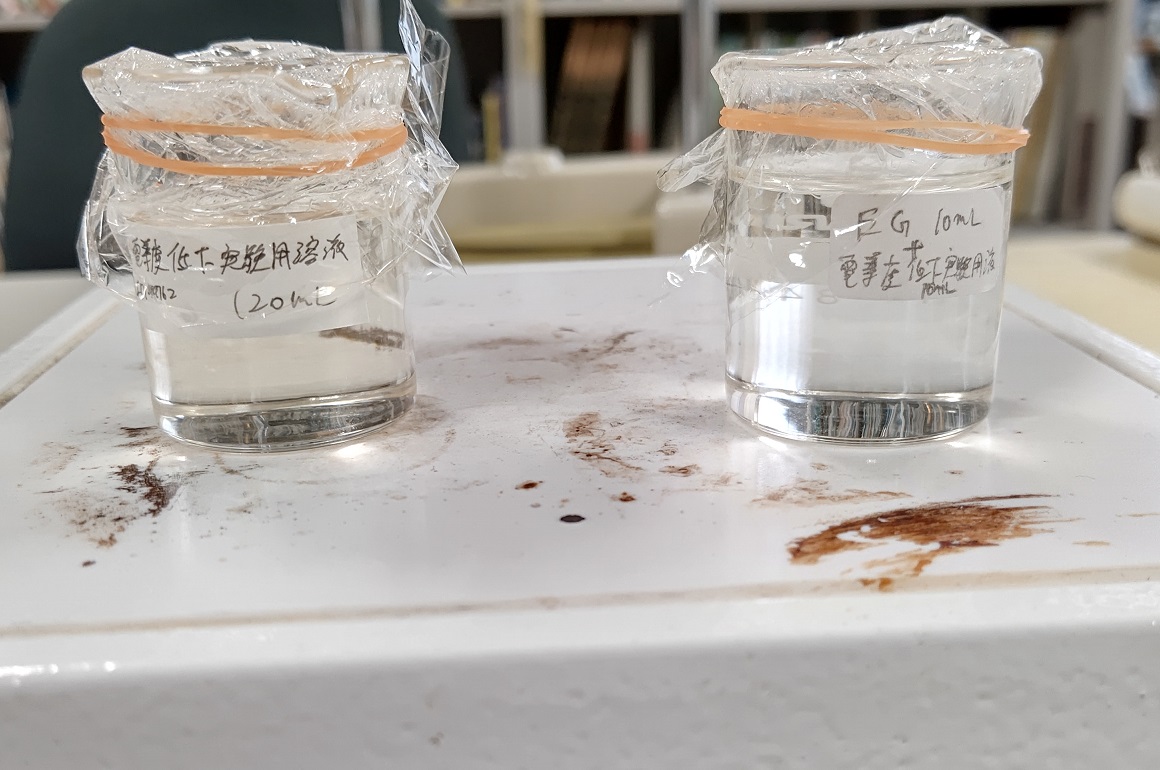

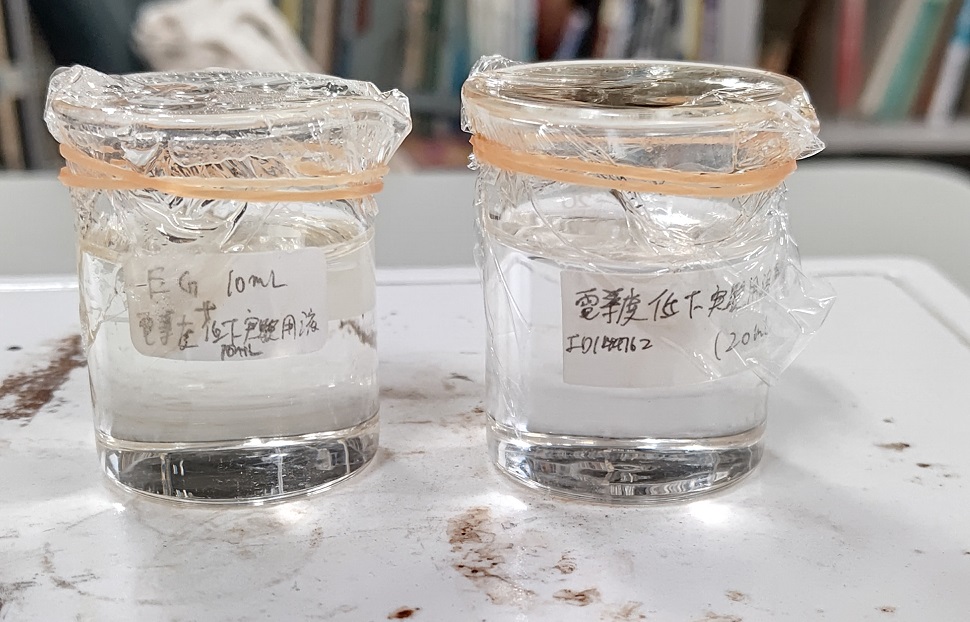

以下の図1に導電度低下実験用溶液のCV測定前の様子を示す。

以下の図2に導電度低下実験用溶液のCV測定後の様子を示す。

写真だと少々分かりにくいがこの図1、2より、元々無色透明だった導電度低下実験用溶液がCV測定を行い電流を印加すると、 溶液の色が薄茶色に変化したことが確認できた。この色の変化については、CV測定を終えた時点で気付いたため、色がどのように 変化していくかの様子までは観察できなかった。

以下の図3にEG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)のCV測定前の様子を示す。

以下の図4にEG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)のCV測定後の様子を示す。

この図3、4より、EG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)の系だと、元々無色透明だった溶液は CV測定を行い電流を印加した後も、変化なく無色透明のままだったことが分かった。

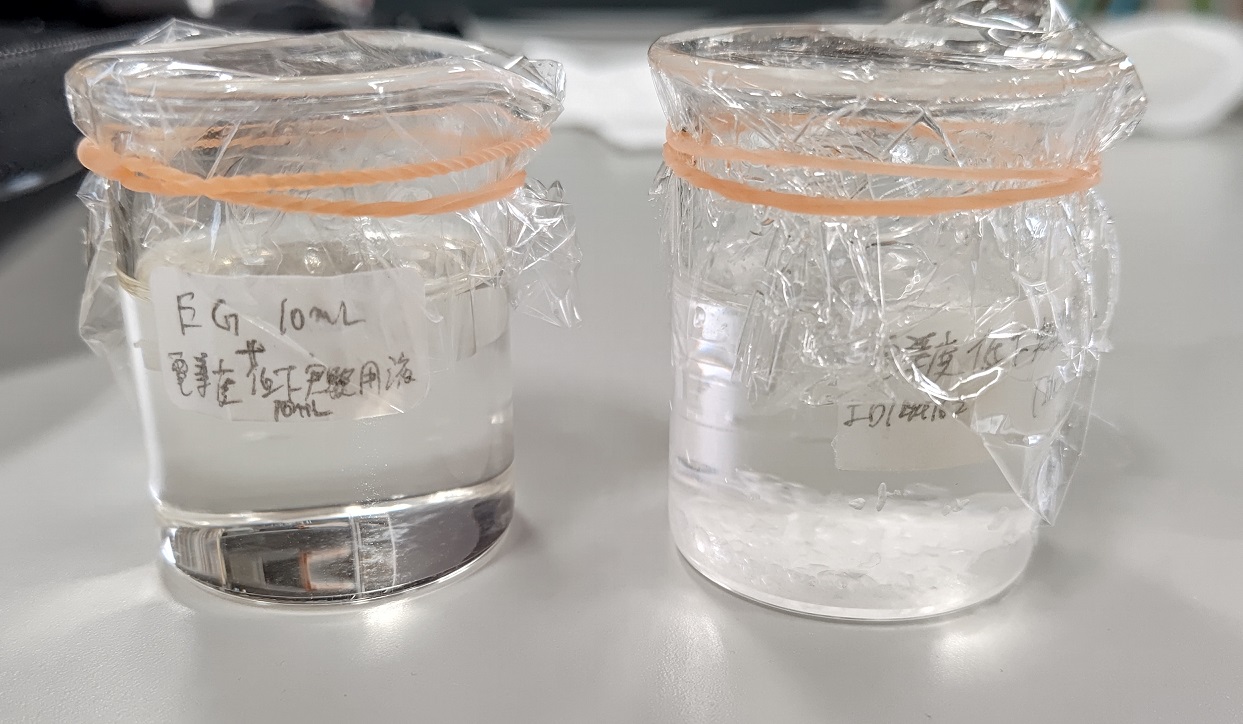

以下の図5には、上記のCV測定を終えた導電度低下実験用溶液とEG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)を ホットスターラーで加熱する前の様子を示す。

以下の図6に、上記のCV測定を終えた導電度低下実験用溶液とEG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)を ホットスターラーで加熱を終えた後の様子を示す。

この図5、6より、CV測定後の加熱操作前後では、導電度低下実験用溶液は薄茶色のまま、 EG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)は無色透明のままと、各溶液に色の変化は確認されなかった。

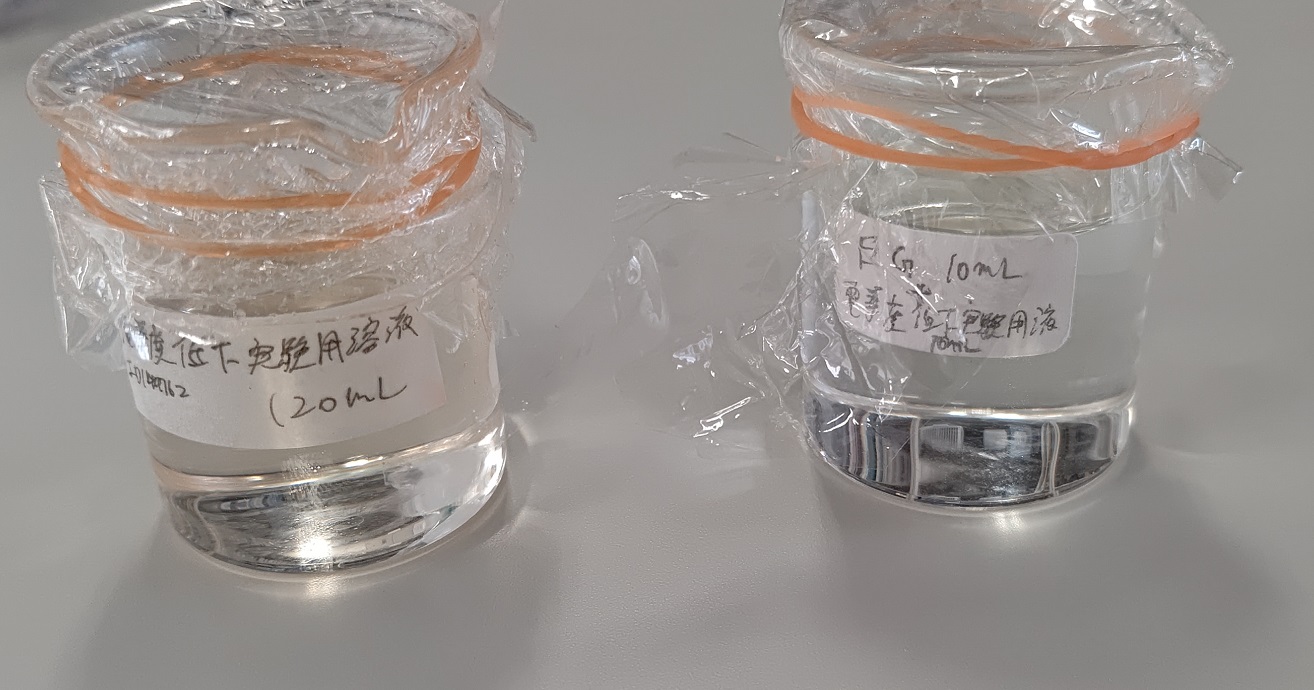

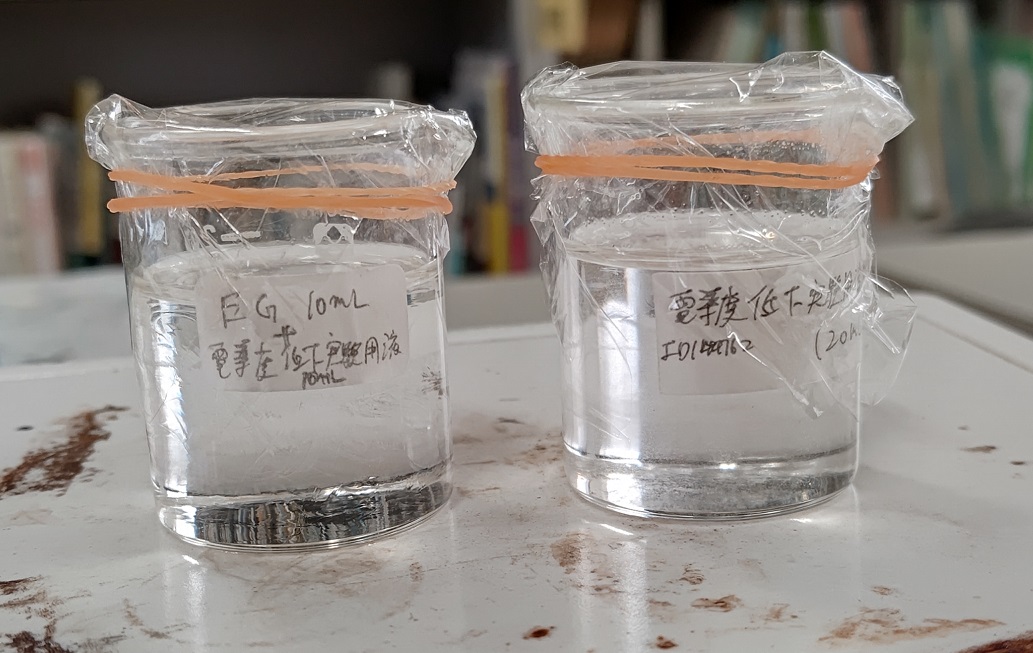

今回のここまでの実験では、加熱操作を行う前にCV測定の操作を行ったため、加熱操作の前後の 各溶液の導電率や粘度の変化が加熱による影響によるのか、それとも電流を流したことによる ものなのか判断がつきにくい。また、導電度低下実験用溶液単品の系においてCV測定後に溶液の 色の変化が確認できたが、これが電流が流れたことによる変化なのかも確かめる必要がある。 そこで、各種溶液(導電度低下実験用溶液 (20 mL)、導電度低下実験用溶液+EG (10 mL:10 mL)) をガラスビーカーに新たに用意して、電流の印加は行わずにホットスターラーの上にのせ、 温度を125℃に設定して3時間ほど加熱した。そして、加熱前後の導電率、粘度を前述と同様にして 測定した。これにより、加熱操作のみによる各溶液の変化への影響を確認した。

以下の表8に各条件下での導電度低下実験用溶液、EG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)の導電率の測定結果を示す。

| 溶液と条件/導電率-温度 | 導電度低下実験用溶液加熱前 | 導電度低下実験用溶液加熱後 | EG+導電度低下実験用溶液加熱前 | EG+導電度低下実験用溶液加熱後 | ||

|---|---|---|---|---|---|---|

| 0.45 S/m-28.1℃ | 0.48 S/m-27.9℃ | 0.31 S/m-27.0℃ | 0.28 S/m-27.0℃ | |||

| 0.46 S/m-27.9℃ | 0.48 S/m-27.8℃ | 0.31 S/m-26.9℃ | 0.28 S/m-26.9℃ | |||

| 0.46 S/m-27.8℃ | 0.47 S/m-27.1℃ | 0.32 S/m-26.8℃ | 0.28 S/m-26.8℃ | |||

以下の表9に各条件下での導電度低下実験用溶液、EG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)の粘度の測定結果を示す。

| 溶液と条件/粘度-温度 | 導電度低下実験用溶液加熱前 | 導電度低下実験用溶液加熱後 | EG+導電度低下実験用溶液加熱前 | EG+導電度低下実験用溶液加熱後 | ||

|---|---|---|---|---|---|---|

| 9.61 mPa・s-26.6℃ | 11.4 mPa・s-26.6℃ | 15.2 mPa・s-26.4℃ | 18.0 mPa・s-26.4℃ | |||

| 9.87 mPa・s-26.5℃ | 11.9 mPa・s-26.5℃ | 15.2 mPa・s-26.2℃ | 18.0 mPa・s-26.2℃ | |||

| 9.91 mPa・s-26.4℃ | 11.9 mPa・s-26.4℃ | 15.3 mPa・s-26.0℃ | 18.1 mPa・s-26.1℃ | |||

以下の図7に、上記の導電度低下実験用溶液とEG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)を ホットスターラーで加熱する前の様子を示す。

以下の図8に、上記の導電度低下実験用溶液とEG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)を ホットスターラーで加熱した後の様子を示す。

この図7、8より、加熱操作のみの前後では、導電度低下実験用溶液の溶液の色は、元の無色透明のまま変化しなかったが、 EG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)では元の無色透明から、写真では少々わかりにくいが、薄黄色に変化したことが確認された。

以下の図9に、上記の導電度低下実験用溶液とEG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)を ホットスターラーで加熱後に数日間3-3308のドラフト内にて放置した後の様子を示す。

この図9より、上記の各種溶液を加熱操作後数日間放置したところ、EG+導電度低下実験用溶液(EG:導電度低下実験用溶液=1:1)は薄黄色に変化したままで 特に目立った変化は確認できなかったが、導電度低下実験用溶液では溶液の色に変化は無かったものの、溶液の底に白色の結晶物が多数沈殿している 様子が確認された。

以下の表3に放置系における溶液{EG(2.92 g):電導度低下実験用溶液(17.8 g)}の導電率、粘度の測定結果、溶液の様子の変化をまとめたものを示す。

| 放置前 | 放置後 | ||

|---|---|---|---|

| 導電率 | 0.56 S/m-25.3℃0.56 S/m-25.1℃0.56 S/m-25.0℃ | 0.57 S/m-25.3℃0.57 S/m-25.2℃0.57 S/m-25.1℃ | |

| 粘度 | 9.63 mPa・s-25.1℃9.65 mPa・s-25.0℃9.67 mPa・s-24.9℃ | 9.67 mPa・s-25.0℃9.68 mPa・s-25.0℃9.68 mPa・s-24.9℃ | |

| 色の変化 | 無色透明 | 無色透明 | |

以下の表4に加熱系における溶液{EG(2.92 g):電導度低下実験用溶液(17.8 g)}の導電率、粘度の測定結果、溶液の様子の変化をまとめたものを示す。

| 加熱前 | 加熱後 | ||

|---|---|---|---|

| 導電率 | 0.57 S/m-26.2℃0.56 S/m-26.1℃0.56 S/m-26.0℃ | 0.55 S/m-26.2℃0.54 S/m-25.8℃0.54 S/m-25.7℃ | |

| 粘度 | 9.26 mPa・s-26.4℃9.25 mPa・s-26.4℃9.18 mPa・s-26.2℃ | 10.0 mPa・s-26.4℃10.0 mPa・s-26.3℃10.0 mPa・s-26.2℃ | |

| 色の変化 | 無色透明 | 薄黄色で透明 | |

以下の表4に電解系における溶液{EG(2.92 g):電導度低下実験用溶液(17.8 g)}の導電率、粘度の測定結果、溶液の様子の変化をまとめたものを示す。

| CV測定前 | CV測定後加熱前 | CV測定後加熱後 | |||

|---|---|---|---|---|---|

| 導電率 | 0.53 S/m-22.8℃0.53 S/m-22.7℃0.53 S/m-22.2℃ | 0.55 S/m-22.7℃0.55 S/m-22.5℃0.54 S/m-22.2℃ | 0.54 S/m-22.8℃0.54 S/m-22.5℃0.54 S/m-22.2℃ | ||

| 粘度 | 8.58 mPa・s-22.3℃8.61 mPa・s-22.1℃8.63 mPa・s-22.1℃ | 8.55 mPa・s-22.3℃8.64 mPa・s-22.1℃8.66 mPa・s-22.0℃ | 9.33 mPa・s-22.2℃9.34 mPa・s-22.0℃9.35 mPa・s-22.0℃ | ||

| 色の変化 | 無色透明 | 無色透明 | 濃い黄色 | ||

CV測定の結果 以下の図1にEG(2.92 g):電導度低下実験用溶液(17.8 g)の溶液の掃引速度100 mV/secにおけるCV測定の結果を示す。 (電極:Pt mesh板 電極間距離:10 mm 電極面積 10 mm²)

3.3節では、粘土分散液を用いてのアルミニウムのアノード酸化挙動の実験についてまとめた。 中性に調製した粘土分散液でアノード酸化が進行するのかを確かめ、この時の限界電圧や静電容量、漏れ電流などの コンデンサとしての性能測定を比較用の溶液や、粘土の種類別のものを用いながら行った。

| 🌋 粘土含む | 💧 粘土含まない | |

|---|---|---|

| 😋pH=7 |

中性粘土分散液

Vfe=20V,

泡なし、火花なし、

η=30%

|

0.8wt%AA水溶液

Vfe=420V,

🥂細かい泡、💥火花あり、

η=100%

|

| 😰pH=10 |

粘土分散液

Vfe=230V,

🥃大きい泡、火花なし、

η=90%

|

NaOH+NaHCO3緩衝溶液

Vfe=300V,

🥂細かい泡、火花なし、

η=90%

|

こちらの表に,各化成液の評価(アノード酸化限界電圧 Vfe、電流効率η、火花と泡の発生の有無)の観察結果を示す. 0.8wt%AA 水溶液中では,電極表面に細かい泡が発生した.電圧が 420 V で電圧の上昇が止まり, 火花が観察された. 一方, 中性粘土分散液では,電圧上昇速度が徐々に緩やかになり 20 V で電圧 の上昇が止まった.電極表面には,泡もなく,火花も観察されなかった. また,粘土分散液中では,100 V の電圧まで,電圧上昇速度 dV/dt=0.3 V/s で上昇し,徐々に緩やかになり,230 V で電圧の上 昇が止まった.電極には大きい泡が発生していたが,火花は観察されなかった. pH10 の緩衝溶液では,細かい泡が発生した.300 V で電圧の上昇 が止まり,火花は観察されなかった.

皮膜耐電圧試験後の各種化成箔の表面の観察結果を示す。 0.8wt%AA 水溶液箔の表面には茶色っぽく焦げたような箇所がみられた。 中性粘土分散液箔では、表面に変化や付着物などの確認はされなかった。 粘土分散液箔では、粘土分散液がゲル状になって,付着していた.取り出した箔には,浮島模様があり,表面には, 50 ?m の穴がまばらに存在した. 緩衝溶液箔では,箔の下の部分が黒色になっていた.このため,火花が観察できなかった可能性も考えられる.

中性粘土分散液中でアルミニウムに1mA/cm2通電すると、時間に対して直線的な電位の上昇がみられた。ゆえに、中性粘土分散液中でもアノード酸化が進行すると考えられる。 アルミニウムのアノード酸化反応を仮定すると、その電流効率は,0.8wt%AA 水溶液中の 3 分の 1 であった. 電圧上昇速度 dV/dt は,0.8wt%AA 水溶液中では,0.3 V/s,中性粘土分散液では 0.1 V/s であった.

SFJ2021A_アノード酸化 クニミネ報告書SEM写真からは、中性粘土分散液中でも、極端に腐食している様子はうかがえない。粘土分散液中で、アノード酸化時の電位上昇速度が小さいのは、腐食以外の要因と思われる。

次に、10 Vまで化成処理を行った0.8wt%AA 水溶液箔と中性粘土分散液箔のSEM観察の結果を示す。 0.8wt%AA 水溶液箔では表面に付着物などは特に確認できなかった。また、いくつかの細孔が空いている様子が観察できた。 一方、中性粘土分散液箔では、表面に斑点状の付着物や浮島模様状の付着物が付いているのが確認できた。 この付着物からは、中性粘土分散液に含まれているものが検出されており、この付着物は中性粘土分散液由来のものだと考えられる。 また、視点をずらしながら表面を隈なく観察したが、穴が空いている様子は観察できなかった。

粘土分散液中では、AA中にくらべて、アノード酸化時の電位上昇速度が小さいのは、 腐食が起きたためではないと考えられる。

→表ではなく棒グラフでの比較のほうが良い。 0.8wt%AA 水溶液 による化成箔の静電容量 C₀は,600 nF を示し,理論静電容量と同じで あった. 中性粘土分散液の化成箔では静電容量 C₁は,900 nF となり,中性粘土分散液のが,0.8wt%AA 水溶液のものと比較して1.5 倍 の静電容量の値を示した.

中性粘土分散液と 0.8wt%AA 水溶液による化成箔において,再化成開始時の電圧の値は,8.8 V, 10 V と大きな差はなかった。

再化成処理時の電圧上昇速度は,それぞれ0.3 V/s,0.4 V/s であった.

| 🌋 粘土含む | 💧 粘土含まない | |||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 😋pH=7 |

|

|

||||||||||||||||||

| 😰pH=10 |

|

|

ポリスチレンスルホン酸の分子配向とアルミ固体電解コンデンサにおける耐電圧の向上性. 2019年電気化学秋季大会,山梨大学 甲府キャンパス,2019.

導電性高分子固体電解コンデンサのリーク電流に及ぼす表面処理の影響. ARS2020研究発表会,オンライン,2020,11/13.

アルミニウムアノード酸化皮膜表面への極性分子吸着による皮膜絶縁性の変化. 表面技術協会 第143回講演大会, オンライン開催. 2021.

粘土分散液中でのアルミニウムのアノード酸化. 表面技術協会 第144回講演大会, オンライン開催. 2021.

アルミニウム酸化皮膜に接触するカソード材料と物性の関係. 電気化学会東海支部・東北支部合同シンポジウム,2021,11/22-23.

アルミニウムアノード酸化被膜の表面電荷密度と耐電圧の関係. 表面技術協会 第145回講演大会, 日本工業大学. 2022.